ФИЛЬМЫ ДЛЯ ОБЪЯЗАТЕЛЬНОГО ПРОСМОТРА !

1. ПАПА

2. БЕЛЫЙ ПЛЕН.

3. ХАТИКО.

4. ВОР.

5. ЛИКВИДАЦИЯ.

6. ПОДДУБНЫЙ

7. ЧЁРНЫЕ ВОЛКИ

8. МАЛЬЧИК В ПОЛОСАТОЙ ПИЖАМЕ

1. ПАПА

2. БЕЛЫЙ ПЛЕН.

3. ХАТИКО.

4. ВОР.

5. ЛИКВИДАЦИЯ.

6. ПОДДУБНЫЙ

7. ЧЁРНЫЕ ВОЛКИ

8. МАЛЬЧИК В ПОЛОСАТОЙ ПИЖАМЕ

«Отпетые мошенники»

«Если наступит завтра»

«Мошенники»

«Мошенничество»

«Мелкие мошенники»

«Афера»

«Двенадцать стульев»

«Золотой теленок»

«Корпорация аферистов»

«Аферисты: Дик и Джейн развлекаются»

«Ва банк»

«Откройте. полиция!»

«Короли аферы»

«Аферисты»

«Афера Томаса Крауна»

«Великолепная афера»

«Поймай меня, если сможешь»

«Блеф»

«Гений»

«Большой куш»

«Медвежатник»

«Виртуозы»

«Трест, который лопнул»

«Достать коротышку»

«Будь круче»

«21»

«Китайский сервиз»

«После заката»

«Счастливое число Слевина»

Семейный консультант

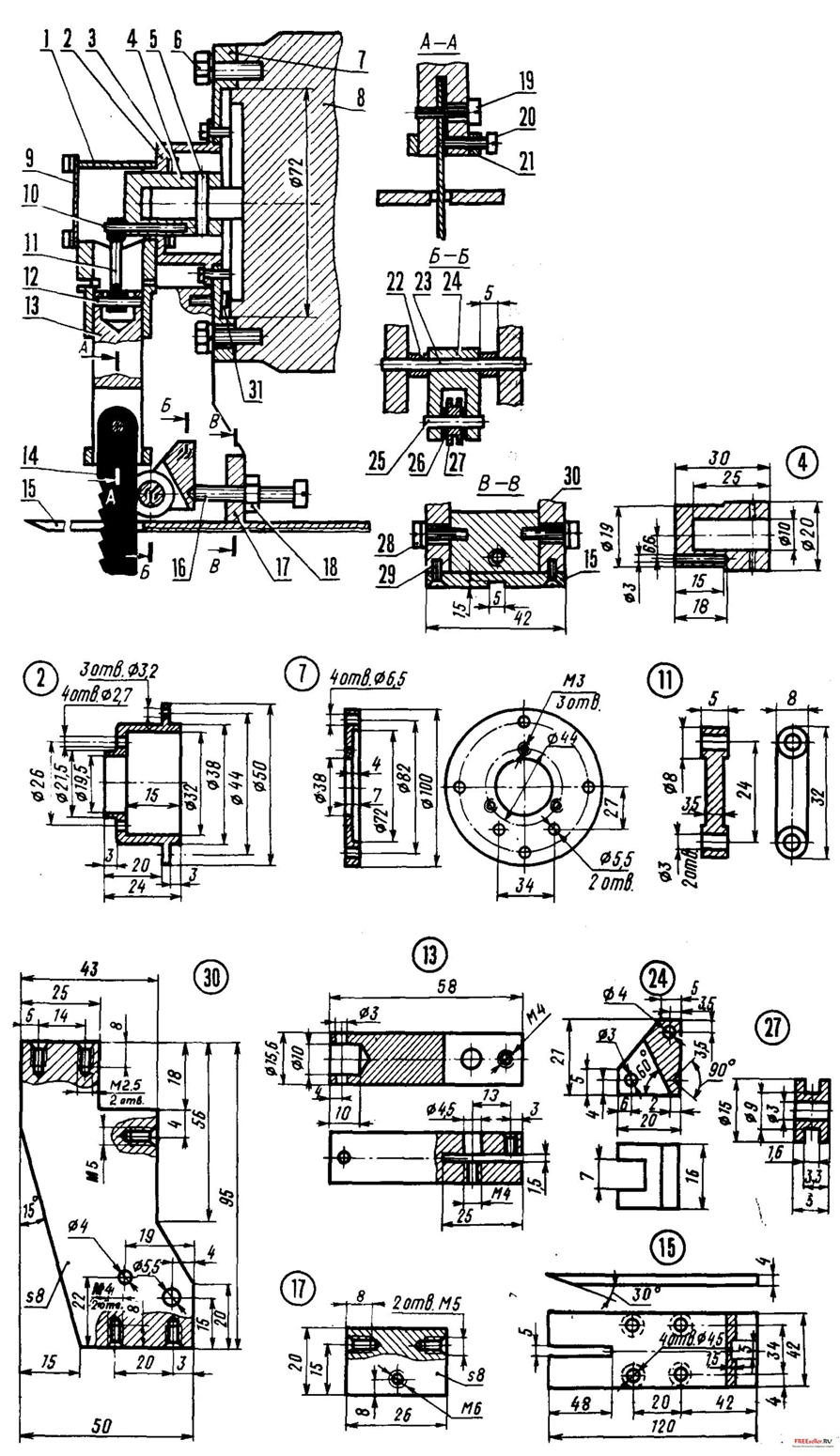

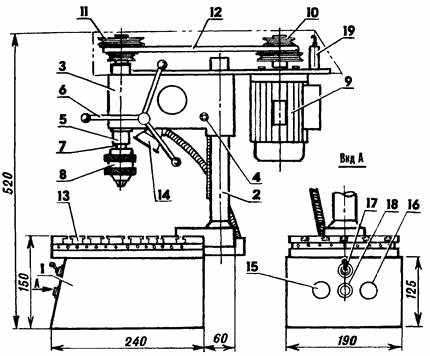

Не так давно я обнаружил в своей домашней мастерской старый микродвигатель МК-12-В, сохранившийся, по-видимому, еще с детских лет. Что с ним делать! Выбросить жаль, и вот решил его хоть каким-то образом использовать. Собственно, от микродвигателя я вставил только цилиндр с корпусом. Фланец, проушину, ползун и ролик выточил в салоне «Сделай сам». Остальное делал в тисках напильником и ножовкой. В качестве осей и штифтов использовал иглы от игольчатого подшипника. Рукоятку изготовил из текстолита, в удобном месте расположил выключатель. Электродвигатель применил ПЛ-062 мощностью 150 Вт. Конструкция электроножовки такова: на вал двигателя надевается и стопорится штифтом эксцентриковая втулка. Отверстие под штифт сверлится в сборе. Фланец с прикрепленными к нему стаканом, корпусом и цилиндром микродвигателя привинчивается болтами к фланцу электродвигателя. Ось эксцентрика соединяется с ползуном с помощью самодельного рычага. Вся конструкция крепится к стойкам винтами. Стойки для облегчения веса сделаны из дюралюминия. Чтобы полотно ножовки при работе не уходило назад, предусмотрен нажимной ролик. При вращении вала двигателя бронзовый ползун совершает вместе с пилой возвратно-поступательные движения. Заусенец от резания проходит в паз на лыже. Электродвигатель включается через трансформатор и диодный мостик.

Рис.1 Самодельная электроножоввка 1 — корпус микродвигателя МК-12-В, 2 — стакан, 3 винт М2, 5Х10, 4 — эксцентриковая втулка, 5 — штифт, 6 — болт М6Х16, 7 — фланец, 8 — электродвигатель ПЛ-062, 9 — крышка, 10 — ось эксцентрика, 11 — рычаг, 12 — ось, 13 — ползун, 14 — полотно ножовки, 15 — лыжа, 16 — винт М6Х30, 17 стойка, 18 — гайка М6, 19 — винт М4Х 15, 20 — винт М4Х 15, 21 — кольцо, 22 — втулка, 23 — ось, 24 — проушина, 25 — ось, 26 — шайба Ø3 мм, 27 — нажимной ролик, 28 — винт М5Х 14, 29 — винт М4Х10, 30 — стойка, 31 — винт М5Х10.

Рис.1 Самодельная электроножоввка 1 — корпус микродвигателя МК-12-В, 2 — стакан, 3 винт М2, 5Х10, 4 — эксцентриковая втулка, 5 — штифт, 6 — болт М6Х16, 7 — фланец, 8 — электродвигатель ПЛ-062, 9 — крышка, 10 — ось эксцентрика, 11 — рычаг, 12 — ось, 13 — ползун, 14 — полотно ножовки, 15 — лыжа, 16 — винт М6Х30, 17 стойка, 18 — гайка М6, 19 — винт М4Х 15, 20 — винт М4Х 15, 21 — кольцо, 22 — втулка, 23 — ось, 24 — проушина, 25 — ось, 26 — шайба Ø3 мм, 27 — нажимной ролик, 28 — винт М5Х 14, 29 — винт М4Х10, 30 — стойка, 31 — винт М5Х10.

Источник: www.freeseller.ru

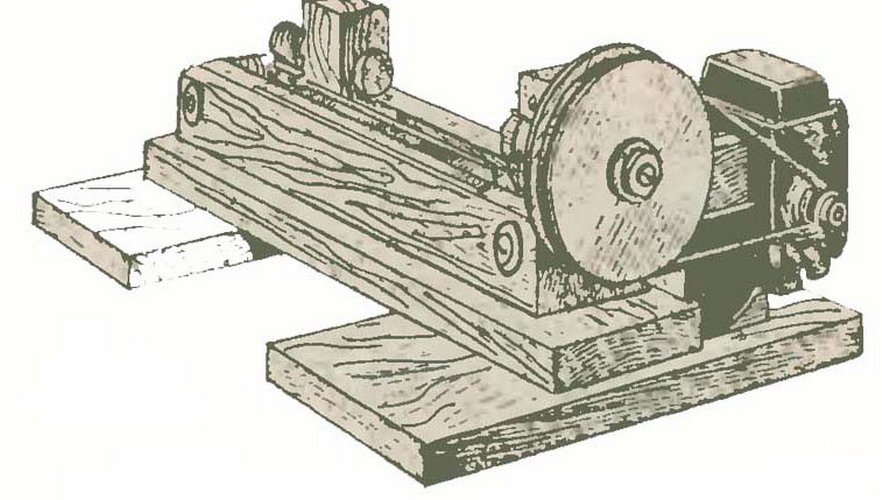

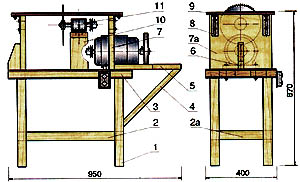

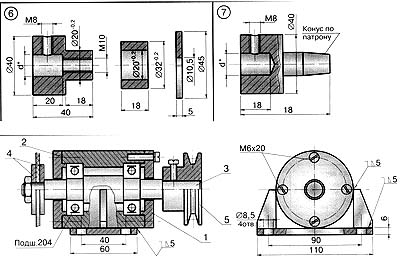

Этот небольшой станок, сделанный из старых деревяшек, предназначен для обработки деревянных деталей длиной до 200 мм и диаметром до 50 мм. На нем можно точить шашки и шахматы, рукоятки для слесарного инструмента и многое другое, необходимое в обиходе. Чтобы построить такой станок, не потребуется ни дефицитных материалов, ни особых материальных затрат.

Рис.1 Внешний вид токарного станока из старых деревяшек: Основание станка — доски толщиной около 20 мм, соединенные между собой шурупами и клеем. С правой стороны основания находится вертикальный деревянный кронштейн, к нему болтами М5 привинчен электродвигатель МШ-2 от швейной машины.

Рис.1 Внешний вид токарного станока из старых деревяшек: Основание станка — доски толщиной около 20 мм, соединенные между собой шурупами и клеем. С правой стороны основания находится вертикальный деревянный кронштейн, к нему болтами М5 привинчен электродвигатель МШ-2 от швейной машины.

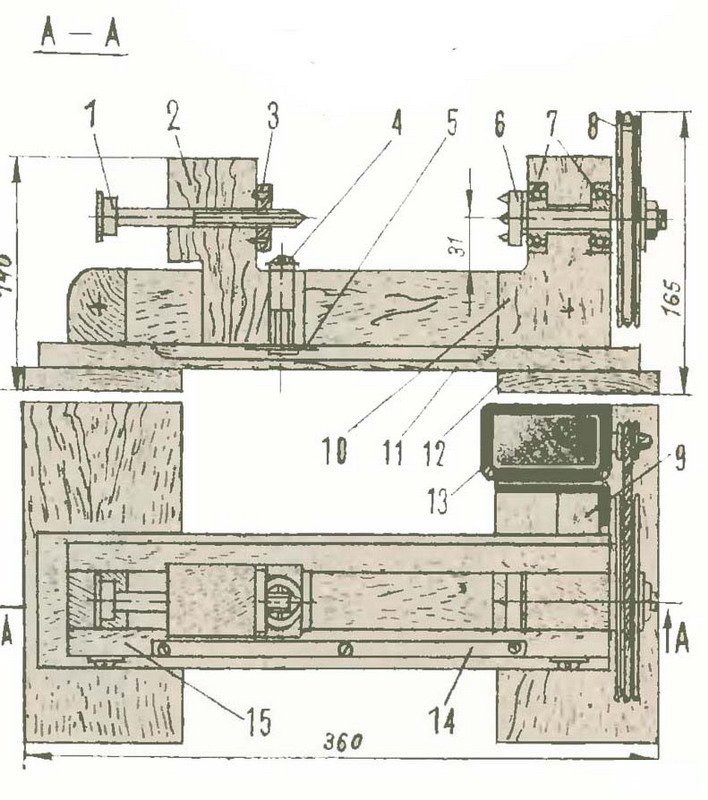

Рис.2 Основные узлы токарного станка из старых деревяшек. 1 — винт задней бабки (болт М10), 2 — корпус задней бабки, 3 — гайка, 4 — винт-фиксатор задней бабки, 5 — пластина, 6 — шпиндель (болт М10), 7 -подшипники, 8 — шкив, 9 — кронштейн, 10 — передняя бабка, 11 — продольная доска основании, 12 — поперечная доска основании, 13 -электродвигатель МШ-2, 14 -уголок (15х 15 мм), 15 -лицевая доска. Шпиндель передней деревянной бабки сделан из обычного болта М10; в его головке просверлены три отверстия, в которые вставлены три заостренных стержня, образующие так называемую гребенку. Шпиндель вращается в двух подшипниках врезанных в переднюю бабку. Шкив — из двух консервных банок: одна 0 100, другая — 98 или 102 мм. Каждая из них обрезается до высоты 10-15 мм, банки вставляются друг в друга и зажимаются между двумя круглыми фанерными щечками. Задняя бабка — деревянный брусок, сквозь который пропущен болт. Конец болта пропущен через гайку и заточен на конус. К верхнему краю лицевой доски привинчивается кусок стального или дюралюминиевого уголка — опора для режущего инструмента.

Рис.2 Основные узлы токарного станка из старых деревяшек. 1 — винт задней бабки (болт М10), 2 — корпус задней бабки, 3 — гайка, 4 — винт-фиксатор задней бабки, 5 — пластина, 6 — шпиндель (болт М10), 7 -подшипники, 8 — шкив, 9 — кронштейн, 10 — передняя бабка, 11 — продольная доска основании, 12 — поперечная доска основании, 13 -электродвигатель МШ-2, 14 -уголок (15х 15 мм), 15 -лицевая доска. Шпиндель передней деревянной бабки сделан из обычного болта М10; в его головке просверлены три отверстия, в которые вставлены три заостренных стержня, образующие так называемую гребенку. Шпиндель вращается в двух подшипниках врезанных в переднюю бабку. Шкив — из двух консервных банок: одна 0 100, другая — 98 или 102 мм. Каждая из них обрезается до высоты 10-15 мм, банки вставляются друг в друга и зажимаются между двумя круглыми фанерными щечками. Задняя бабка — деревянный брусок, сквозь который пропущен болт. Конец болта пропущен через гайку и заточен на конус. К верхнему краю лицевой доски привинчивается кусок стального или дюралюминиевого уголка — опора для режущего инструмента.

Источник: www.freeseller.ru

Самодельная ручная бетономешалка может быть сделана за 2 часа из молочной фляги и любого металлолома.

Быстрота и простота её изготовления, а также лёгкость в эксплуатации делают эту конструкцию незаменимой в частном строительстве (небольших масштабов, разумеется). Смысл конструкции должен быть ясен из рисунка:

)

) Однако, для того чтобы эксплуатация сего инструмента была действительно лёгкой, флягу необходимо сбалансировать, т. е. найти центр тяжести и, соответственно пропустить ось через него.

Для этого можно положить флягу на некий узкий край, и сдвигая по нему флягу, найти наиболее уравновешенное положение:

Жесткий диск отслужил своё затем валялся без толку, пока я где-то не увидел подобную конструкцию, ну и решил повторить. Наждачные круги сменные, от болгарки. Девайс можно использовать для притирки и шлифовки радиаторов. Блок питания изготовил на двух КРЕНках 5 и 12 вольт.

Также этой шлифмашинкой можно обрабатывать деревянные изделия, а если поставить войлочную насадку то получится полировочная машинка.

Думаю нагрузку сильную давать не следует при работе, т.к. двигатель может быстро сгореть.

Как видно блок питания взят от компьютера (системного блока).

Нажмите на картинку чтобы увеличить

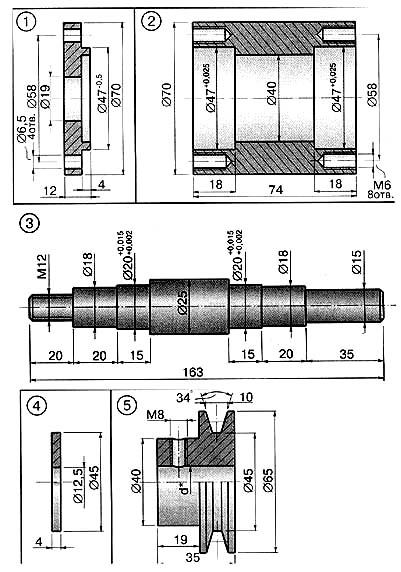

Этот самодельный универсальный станок (рис. 1) прост в изготовлении и в работе надежен. При помощи его можно затачивать любые режущие инструменты. На свободном конце вала двигателя вместо насадки для абразивных и шлифовальных кругов с помощью специального переходника можно установить стандартный сверлильный патрон, что позволяет не только сверлить отверстия, но и фрезеровать пазы в деревянных деталях. Двигатель для станка взят от стиральной машины «Вятка» старого образца. Рис. 1. Простой универсальный станок:

Рис. 1. Простой универсальный станок:

1 — ножка (4 шт.);

2, 2а — стяжки (4 шт.);

3 — плита станины;

4 — подкос (2 шт.);

5 — стол-верстак;

6 — косынка;

7,7а — боковые стойки [2 шт.);

8 — кронштейн (4 шт.);

9 — столешница пильного стола;

10- кронштейн узла рабочего вала;

11 — узел рабочего вала.

Рис. 2. Узел рабочего вала и его основные детали:

Рис. 2. Узел рабочего вала и его основные детали:

1 — крышка корпуса;

2 — корпус; 3 — вал;

4 — шайба крепления дисковых пил (2 шт.);

5 — шкив;

6 — насадки для установки абразивного круга.

7 — насадки для сверлильного патрона.

Рис. 3. Основные детали пильного стола и стола-верстака (номера позиций соответствуют рис. 1);

4 — подкос (2 шт.);

5 — стол-верстак;

6 — косынка;

7,7а — боковые стойки (вырез только в детали 7);

8 — кронштейн;

10 — кронштейн узла рабочего вала.

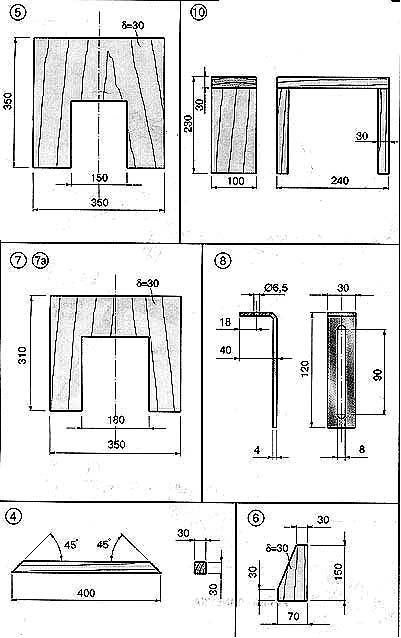

Рабочие инструменты и электропривод станка размещены на станине. Ее основные детали могут быть как из металла (уголки или прямоугольные трубы), так и из дерева. Конечно, проще сделать станину из дерева, тогда все детали конструкции можно собирать на шурупах.

Основа станины — столярная плита 3 (см. рис. 1) толщиной 50 мм и размером. 400х700 мм. Ножки 1 (4 шт.) делают из брусков 50х50 мм длиной 500 мм, а стяжки 2 и 2а (4 шт.) — из брусков 50х50 мм (единой 500 и 300 мм соответственно). На плите 3 станины болтами закреплен электродвигатель. Он имеет вылеты вала с обеих сторон корпуса. Это очень удобно. На одном конце вала с помощью специальных насадок (рис. 2) устанавливаются различные абразивные круги для заточки, шлифования или полировки, либо патрон для сверления и фрезерования пазов. На другом — шкив клиноременной передачи (под ремень сечения О (Z) привода рабочего вала дисковой пилы. Подшипниковый узел рабочего вала (конструкция и детали этого узла показаны на рис. 2) закреплен болтами на кронштейне 10.

Натяжение ремня регулируется набором прокладок под подшипниковый узел. На конце рабочего вала 3 (см. рис. 2) нарезана резьба М 12 для крепления продольных и поперечных дисковых пил. Кроме пил здесь можно устанавливать отрезные круги для резки металла или специальные дисковые фрезы. Столешница пильного стола 9 (см. рис, 1) — лист фанеры толщиной 8 мм и размером 350х450 мм. Она опирается на две вертикальные стойки 7 и 7а, закрепленные на плите 3. В столешнице вырезан паз для выхода диска пилы.

Глубину пропила можно изменять перемещением вверх-вниз столешницы 9 на кронштейнах 8, которые фиксируют в нужном положении винтами.

Размеры основных деталей пильного стола соответствуют указанным на рис. 1.

На рис. 3 приведены размеры стола-верстака 5, который предназначен для заточки, сверления и фрезерования пазов. Для безопасности работы зоны пильного диска и шлифовальных инструментов должны обязательно иметь защитное ограждение (на рисунках условно не показано). Кроме того, при заточке и сверлении ременную передачу необходимо отсоединять.

Простота конструкции и надежность сварочных трансформаторов относятся к их главным достоинствам. Однако и самые надежные механизмы иногда выходят из строя, особенно тогда, когда эксплуатация сварочных аппаратов производится с нарушением правил. Про устройство сварочных трансформаторов читайте здесь.

Самым слабым элементом сварочных трансформаторов является клеммная колодка, к которой подключаются сварочные кабели. Плохой контакт вместе с большим значением сварочного тока приводит к сильному нагреву соединения и подсоединенных к нему проводов. В результате разрушается само соединение, сгорает изоляция на концах обмоток, вследствие чего происходит замыкание.

Ремонт сварочного трансформатора в данном случае сводится к перебору греющегося соединения, зачистке контактных поверхностей и их зажиму с обеспечением плотного контакта всех элементов.

В числе других случаются следующие неисправности.

Самопроизвольное отключение сварочного аппарата. При включении трансформатора в сеть срабатывает его защита, в результате чего аппарат отключается. Это может происходить из-за замыканий в цепи высокого напряжения — между проводами и корпусом или проводов между собой. К срабатыванию защиты может приводить также замыкание между витками катушек или листами магнитопровода, а также пробой конденсаторов. При ремонте необходимо отключить трансформатор от сети, отыскать дефектное место и устранить неисправность — восстановить изоляцию, заменить конденсатор и т.п.

Сильное гудение трансформатора, сопровождающееся часто перегревом. Причиной может быть ослабление болтов, стягивающих листовые элементы магнитопровода, неисправности в креплении сердечника или механизма перемещения катушек, перегрузка трансформатора (чрезмерно длительная работа, высокое значение сварочного тока, большой диаметра электрода). К сильному гулу приводит также замыкание между сварочными кабелями или листами магнитопровода. Необходимо проверить и подтянуть все винты и болты, устранить нарушения в механизмах крепления сердечника и перемещения катушек, проверить и восстановить изоляцию в сварочных кабелях.

Чрезмерный нагрев сварочного аппарата. К наиболее частым причинам этого относится нарушение правил эксплуатации в виде установления сварочного тока выше допустимого значения, использования электрода большого диаметра или слишком продолжительной работы без перерыва. Необходимо соблюдать стандартный режим работы — устанавливать умеренные значения тока, применять электроды небольших диаметров, делать перерывы в работе для охлаждения аппарата.

Сильный нагрев может привести к замыканию между витками обмотки катушки вследствие сгорания изоляции, сопровождающегося обычно дымлением. Это самый серьезный случай, про который говорят, что аппарат «сгорел». Если это произошло, то ремонт сварочного аппарата потребует в лучшем случае проведения локального восстановления изоляции провода катушки, в худшем — полной ее перемотки. В последнем варианте для сохранения характеристик аппарата необходимо проводить перемотку проводом исходного сечения — с тем же количеством витков, что и было.

Низкое значение сварочного тока. Явление может наблюдаться при пониженном напряжении в питающей сети или неисправности регулятора сварочного тока.

Плохая регулировка сварочного тока. К этому могут приводить различные неисправности в механизмах регулирования тока, которые различаются в разных конструкциях сварочных трансформаторов. А именно, неисправности в винте регулятора тока, замыкание между зажимами регулятора, нарушение подвижности вторичных катушек из-за попадания посторонних предметов или иных причин, замыкание в дроссельной катушке и т.п. Необходимо снимать кожух с аппарата и исследовать конкретный механизм регулирования тока на предмет обнаружения неисправности. Простота устройства сварочного аппарата и доступность всех его компонентов для осмотра, облегчают поиск неисправности.

Внезапный обрыв сварочной дуги и невозможность зажечь ее снова. Вместо появления дуги наблюдаются только мелкие искры. Подобное может быть вызвано пробоем обмотки высокого напряжения на сварочную цепь, замыканием между сварочными проводами или нарушением их соединения с клеммами аппарата.

Потребление большого тока из сети при отсутствии нагрузки. К этому может приводить замыкание витков обмотки, устраняемое локальным восстановлением изоляции или полной перемоткой катушки.

В конструктивном отношении выпрямитель занимает промежуточное положение между сварочным трансформатором и инвертором. От первого ему в наследство достался силовой трансформатор со всеми его недостатками, в частности, большой массой, нагревом и потенциальной возможностью замыкания обмоток или листов магнитопровода. Поэтому причины выхода из строя и способы ремонта сварочного аппарата в части силового трансформатора являются теми же самыми, что и у сварочного трансформатора. В случае, изображенном на фото ниже, сгорела обмотка силового трансформатора, и без перемотки в данном случае уже не обойтись.

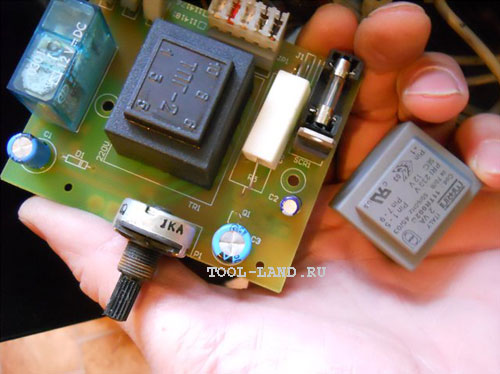

Имеющаяся электронная часть — диодный выпрямитель и модуль управления — роднит сварочный выпрямитель с инвертором. Поэтому поиск неисправности предполагает проверку диодного моста и элементов платы управления. Диодный мост является надежным компонентом электронных схем, но иногда он выходит из строя. В общем-то, причины неисправности могут быть самые разные: выгорают дорожки на платах, выходят из строя трансформаторы схемы управления. На фото ниже отображен случай, когда ремонт сварочного аппарата своими руками, заключавшийся в замене неработающей детали платы управления российским аналогом, позволил пользователю сэкономить на ремонте немалую сумму (70% от стоимости сварочного аппарата).

Сварочные инверторы обеспечивают отличное качество сварки и максимальный комфорт для сварщика. Однако эти достоинства приобретены ценой более сложной конструкции и — что бы там ни говорили производители инверторов — меньшей надежностью в сравнении с предшественниками — трансформаторами и выпрямителями.

В отличие от сварочного трансформатора, который является в большей степени электротехническим изделием, сварочный инвертор представляет собой электронное устройство. Это означает, что диагностика и ремонт сварочных инверторов предполагает проверку работоспособности транзисторов, диодов, резисторов, стабилитронов и прочих элементов, из которых состоят электронные схемы. Нужно уметь работать с осциллографом, не говоря уже о мультиметрах, вольтметрах и прочей заурядной измерительной технике.

Особенностью ремонта инверторов является и то, что во многих случаях определить по характеру неисправности вышедший из строя компонент трудно или вообще невозможно, приходится проверять последовательно все элементы схемы.

Из всего вышесказанного следует, что успешный ремонт сварочного инвертора своими руками возможен лишь в том случае, если имеются хотя бы начальные познания в электронике и маломальский опыт работы с электросхемами. В противном случае самостоятельный ремонт может обернуться лишь напрасной потерей времени и сил.

Как известно, принцип работы сварочного инвертора заключается в поэтапном преобразовании электрического сигнала:

В соответствии с выполняемыми операциями, инвертор конструктивно состоит из нескольких электронных модулей, к основным из которых относятся модуль входного выпрямителя, модуль выходного выпрямителя и плата управления с ключами (транзисторами).

Притом что основные компоненты в инверторах различной конструкции остаются неизменными, их компоновка в аппаратах разных производителей может сильно различаться.

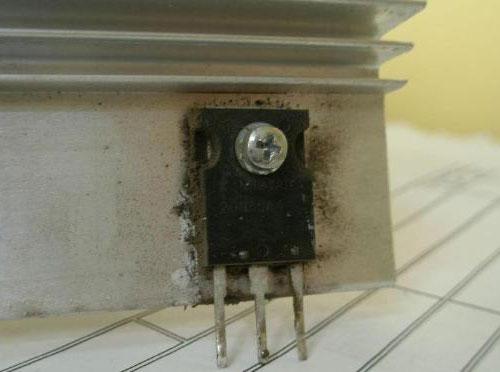

Проверка транзисторов. Самым слабым местом инверторов являются транзисторы, поэтому ремонт инверторных сварочных аппаратов начинается обычно с их осмотра. Неисправный транзистор обычно виден сразу — взломанный или треснутый корпус, прогоревшие выводы. Если такой обнаружен, можно начинать ремонт инвертора с его замены. Вот так выглядит сгоревший ключ.

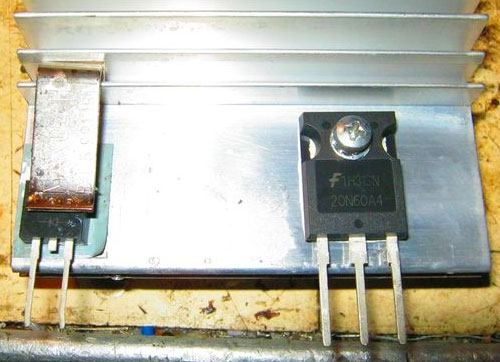

А вот так — установленный взамен сгоревшего. Транзистор установлен на термопасту (КПТ-8), обеспечивающую хороший отвод тепла на алюминиевый радиатор.

Иногда внешних признаков неисправности нет, все ключи выглядят неповрежденными. Тогда для определения неисправного транзистора используется мультиметр, для их прозвонки.

Определить неисправные элементы — это очень хорошо, но далеко не все. Ремонт инверторных сварочных аппаратов предполагает также подыскивание, взамен сгоревших элементов, подходящих аналогов. Для этого определяется характеристика вышедших из строя элементов (по даташиту) и, исходя из нее, подбираются аналоги на замену.

Проверка элементов драйвера. Силовые транзисторы обычно не выходят из строя сами по себе, чаще всего этому предшествует выход из строя элементов «раскачивающего» их драйвера. Внизу представлено фото платы с элементами драйвера инвертора Telwin Tecnica 164. Проверка осуществляется с помощью омметра. Все неисправные детали выпаиваются и заменяются подходящими аналогами.

Проверка выпрямителей. Входные и выходные выпрямители, представляющие собой диодные мосты, установленные на радиаторе, считаются надежными элементами инверторов. Однако иногда выходят из строя и они. К тем, что изображены на фото ниже, это не относится, они — исправны.

Диодный мост удобнее всего проверять, отпаяв от него провода и сняв с платы. Это облегчает работу и не вводит в заблуждение при наличии короткого замыкания в цепи. Алгоритм проверки прост, если вся группа звонится накоротко, нужно искать неисправный (пробитый) диод.

Для выпаивания деталей удобно пользоваться паяльником с отсосом.

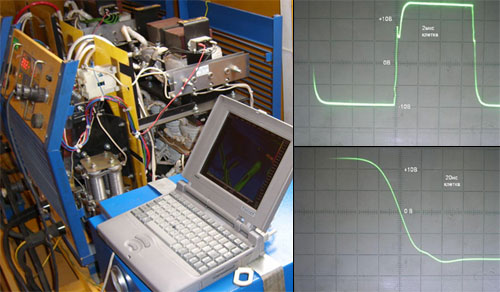

Контроль платы управления. Плата управления ключами — самый сложный модуль сварочного инвертора, от его работы зависит надежность функционирования всех компонентов аппарата. Квалифицированный ремонт сварочных инверторов должен заканчиваться проверкой наличия сигналов управления, поступающих на шинки затворов модуля ключей. Осуществляется эта проверка с помощью осциллографа.

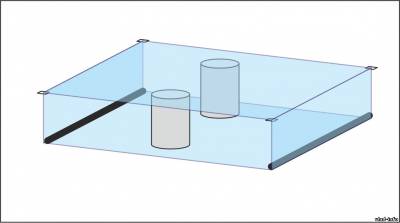

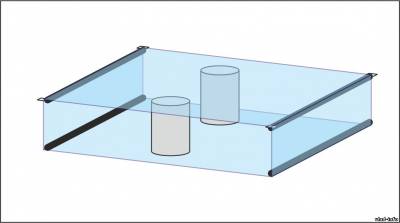

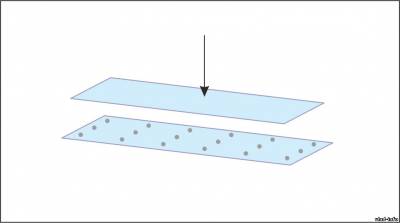

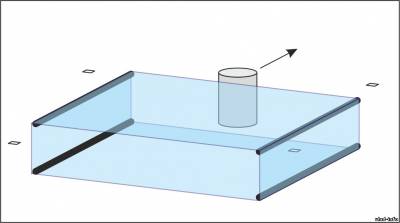

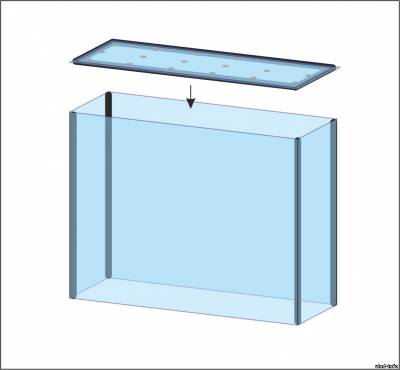

Порядок склейки аквариума размером 800 х 600 х 250 мм.

Рекомендуемая толщина стекол: Лицевые — 8 мм. Боковые — 6 мм. Дно — 5+4 мм. Ребра жесткости 800х30 — 8мм, Стяжки — необязательно.

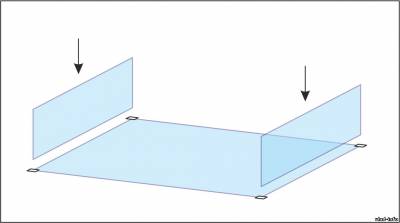

1. Выкладываем на горизонтальной поверхности (лучше всего на столе) стекло. Кладем на углы стекла прокладки из пластика, толщиной 2 мм. для обеспечения зазора. Устанавливаем боковины, закрепляем их струбцинами.

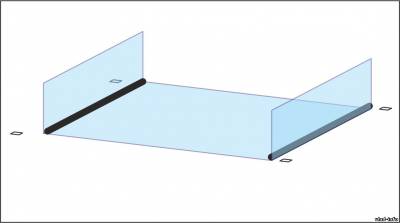

2. Наклеиваем малярный скотч, обезжириваем поверхности ацетоном, заполняем силиконом зазор между стеклами и формируем шпателем внутренний силиконовый шов. Убираем малярный скотч. Оставляем сохнуть примерно 2 дня.

3. Удаляем пластиковые прокладки

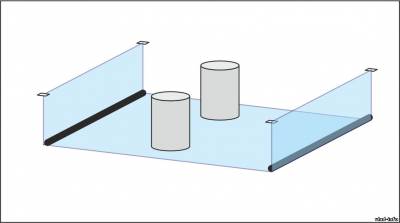

4. Приклеиваем малярный скотч. Обезжириваем торцы боковых стекол. Кладем на них пластиковые прокладки. Ставим по центру горизонтального стекла подпорки.

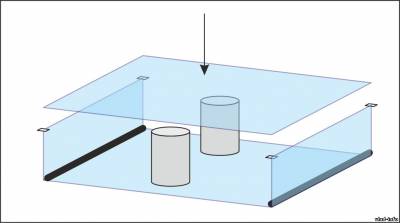

5. Опускаем сверху второе лицевое стекло.

6. Обезжириваем склеиваемые поверхности ацетоном перед склейкой.

7. Заполняем селиконом зазор между стеклами, формируем внутренний шов, удаляем скотч. Сушка сутки.

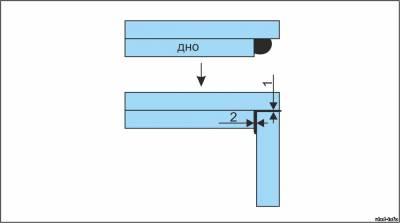

8. Точечно склеиваем дно из двух стекол толщиной .

9. Нижнее стекло больше верхнего. На него опираются вертикальные стекла аквариума. Верхнее стекло находится между вертикальных стекол. Сушка — сутки.

10. Наносим по периметру донного стекла клеевой шов.

11. Удаляем пластиковые прокладки и подпорки изнутри аквариума.

12. Ставим аквариум вертикально. Снимаем струбцины. Обезжириваем поверхности. Опускаем дно на посадочное место.

13. Положение дна относительно боковых стекол. Шов изнутри не формируется. Стекла держатся только за счет клея внутри зазора между стеклами.

Переворот аквариума, вклейка ребер жесткости и поперечных стяжек.

|

Следующий этап оснащения домашнего станка дополнительными опциями. На этот раз усовершенствование направлено на облегчение выставления параллельного упора пилы в нужный размер. На универсальный станок делать что-то наподобие INCRA не стал — места нет. Пришлось сделать по простому. Алюминиевый профиль от системы дверей шкафа купе разрезал на уголки подходящего размера на этой же циркулярке, для которой они и пригодятся.

|

Алюминий отлично обрабатывается деревяшечным инструментом — приятно работать.

|

Уголки-направляющие готовы, теперь приклеиваем шкалу, в качестве которой послужит обычная металлическая линейка. Клей момент наносится тонким слоем и деталь сильно сдавливается через бруски струбцинами.

|

|

Шкалу надо утопить в стол. Для этого выфрезеровываем соответствующую выборку.

|

Примерка.

|

Нужно дать возможность сдвигать шкалу туда-сюда для настройки, поэтому выборка длиннее шкалы миллиметров на 5.

|

Фрезером сверлю отверстия в уголке прямо на месте.

|

Так точнее выйдет. Под упор положение отверстий будет одинаково посредине. Или одинаково не посредине, но одинаково).

|

Длинной фрезы нет, потому в столе сверлил уже дрелью через шаблон, чтобы не перекосить ненароком.

|

|

|

В уголке фрезеруем шанцевые отверстия для свободной подвижки вперед-назад.

|

|

Сначала хотел вклеить обычную гайку на эпоксидку, но попался в магазине лучший вариант. Мебельная гайка для разборной мебели. То что нужно.

|

Просверлил отверстие под гайку необходимой глубины.

|

После того как гайка нашла свое место, все таки закапал отверстие эпоксидкой на всякий случай. Чтобы не разбалтывалась там внутри.

|

Винт взял под шестгранник.

|

|

Вот так выглядит шкала на станке. Регулировать придется если ставить диск другой ширины. Но я не часто меняю его — не проблема. Ну а если лень, или диск ставится для одной операции, а потом снова тот что был, то можно просто делать поправку на разницу их толщин. Да и регулировать не долго. Минута максимум.

|

|

|

|