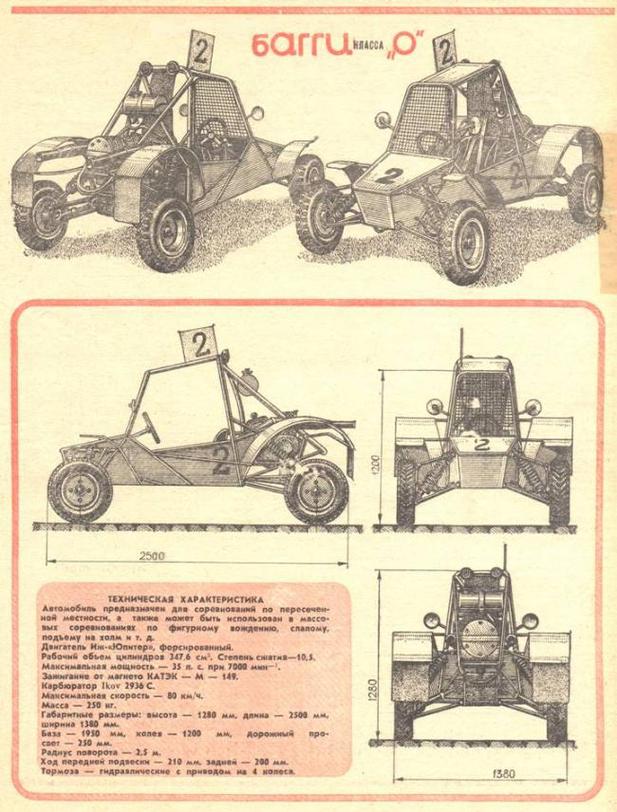

Примеры конструкций ходовой части и силовой передачи

Как известно, ходовая часть автомобиля включает в себя колеса, раму, подвеску, задний и передний мосты. Механизмы силовой передачи передают вращение от двигателя к колесам и крепятся на раме автомобиля или в случае ее отсутствия (при несущих кузовах) — к кузову. Конструкция микроавтомобиля с рамой значительно проще и легче выполнима, поэтому самодельные автомобили редко имеют несущие кузова.

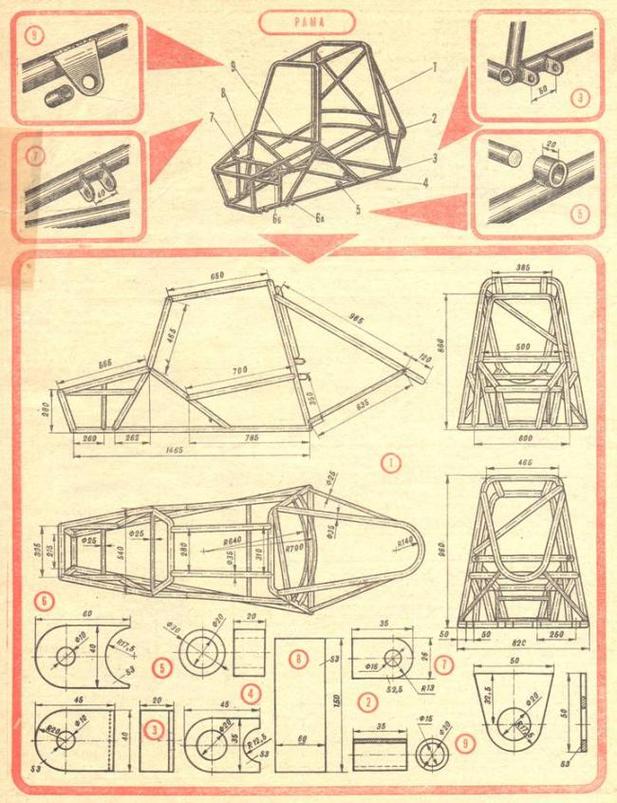

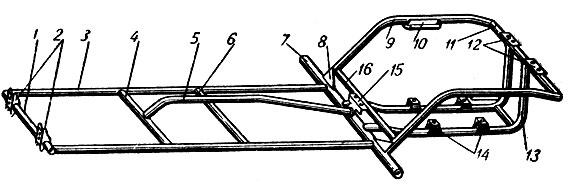

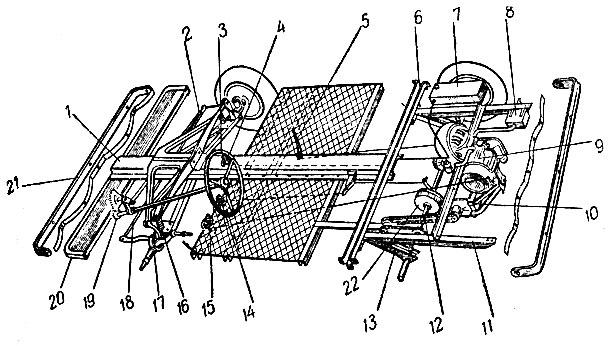

Рассмотрим раму мотоколяски СЗА. Она представляет собой трубчатую сварную конструкцию, состоящую из следующих основных частей (рис. 30): двух нижних и одной верхней продольных труб, двух распорных труб опорной трубы, поперечной трубы с опорой двигателя, задней опорной трубы, двух опорных труб, кронштейнов, нижних опорных труб, образующих салазки, на которые приварены кронштейны.

Рис. 30. Конструкция рамы мотоколяски СЗА: 1 — передняя распорная труба; 2 — кронштейн крепления передней подвески 3 — нижняя продольная труба; 4 — распорная труба; 5 — верхняя продольная труба; 6 — опорная труба; 7 — поперечина; 8 — косынка 9 — боковые опорные трубы; 10 — кронштейн пружин задней подвески; 11 — задняя опорная труба; 12 — кронштейн для крепления резиновых подушек двигателя; 13 — нижние опорные трубы 14 — кронштейн крепления задней подвески; 15 — опора двигателя; 16 — распорная труба

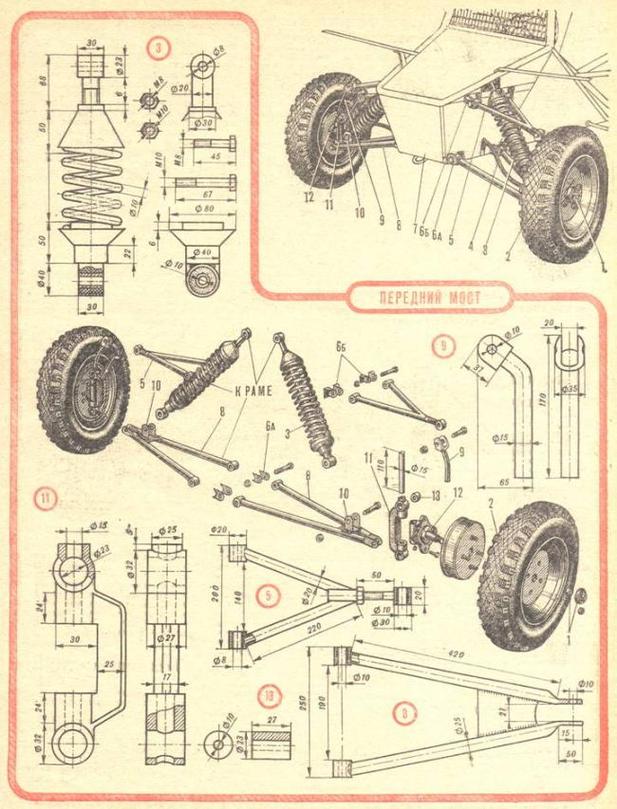

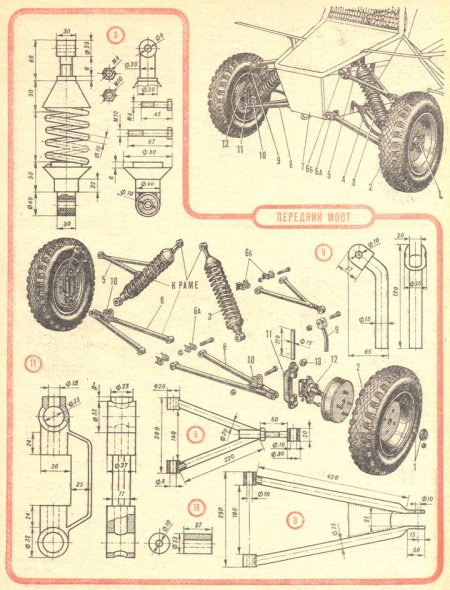

Передняя подвеска крепится к кронштейнам 2. На кронштейны устанавливаются резиновые подушки для крепления двигателя. Труба 5 соединена с распорной трубой 16 и приварена косынками 8 к трубам 9. После изготовления рама сваривается с кузовом, вернее, с его каркасом. Передняя подвеска, соединяющая передний мост с рамой кузова, независимая, торсионного типа Передний мост состоит из двух труб диаметром 50 мм, сваренных по концам со специальными кронштейнами, которые являются одновременно верхней опорой гидравлических амортизаторов. С торцов трубы вставлены антифрикционные втулки, являющиеся подшипниками рычагов подвески.

В центре каждой трубы имеется стальной сухарь с отверстием квадратного сечения. В сухарь ввернут стопорный винт крепления торсиона. Торсионы представляют собой пластинчатые элементы, состоящие из восьми листов рессорной стали толщиной 2,1 мм. На краях торсионов закреплены рычаги подвески, которые свободно качаются в подшипниках труб. Посредине торсион защемлен стопорным болтом, что позволяет рычагам правой и левой стороны перемещаться независимо друг от друга. Верхний и нижний рычаги соединены друг с другом с помощью стойки и пальцев.

В стойке закреплен шкворень, запрессованный в поворотный кулак. В последнем на конусе укреплены поворотные рычаги, на которых вращается ступица колеса на конических подшипниках. Шкворень имеет постоянный и нерегулируемый наклон назад в пределах 2,2-3,5° и в сторону 2,5°.

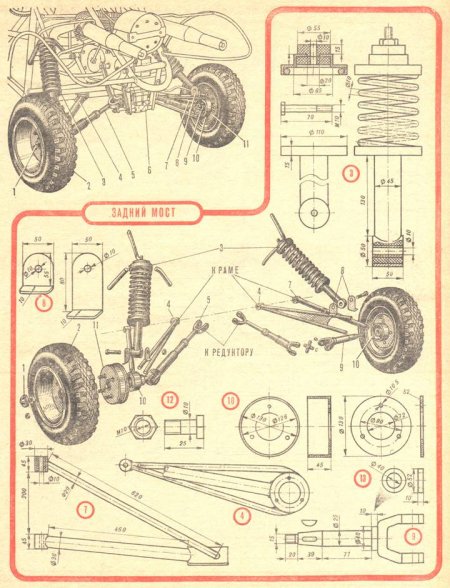

Пружины задней подвески крепятся к кронштейнам 10 рамы. Колеса мотоколяски состоят из двух дисков: наружного и внутреннего, которые скреплены болтами. Диски штампованные.

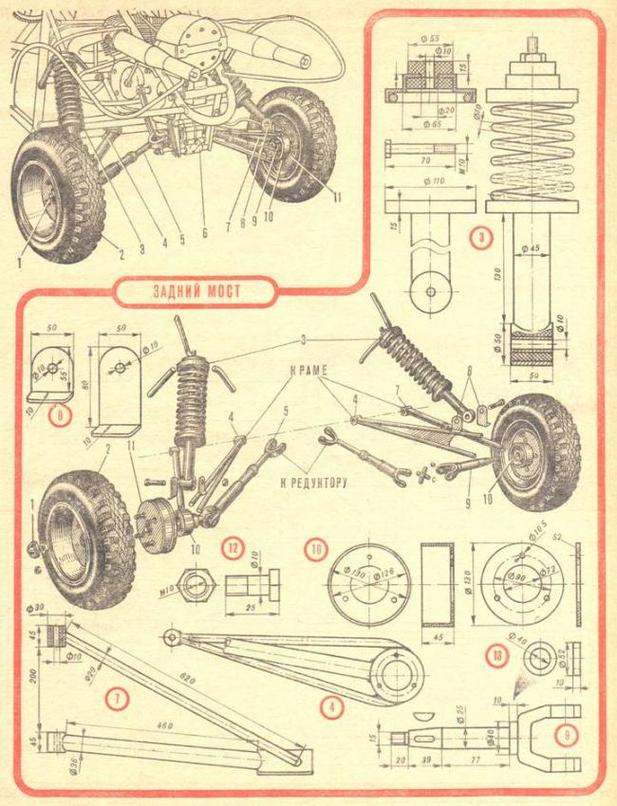

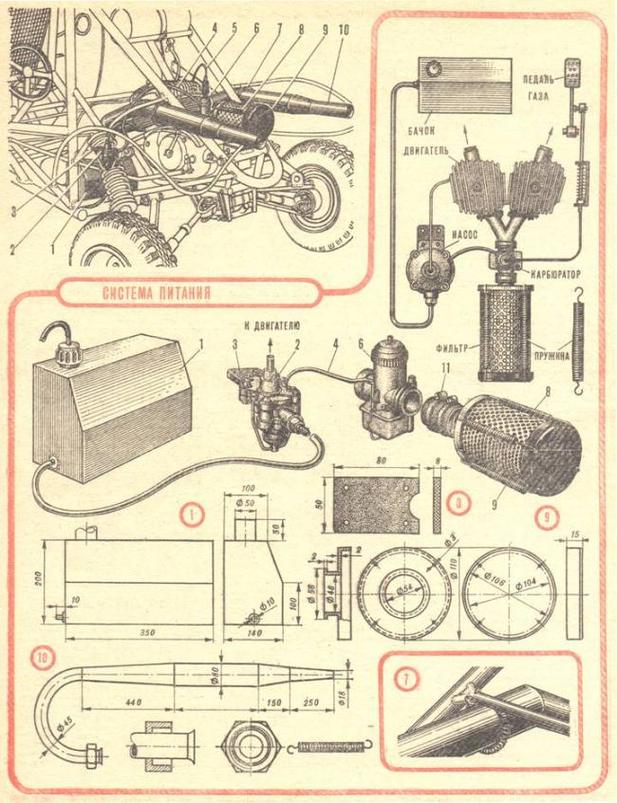

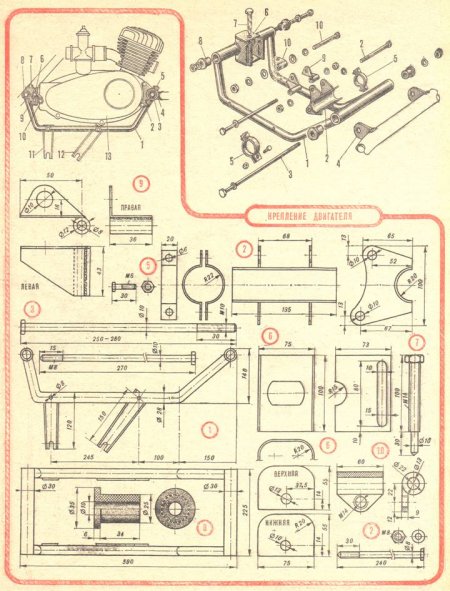

В мотоциклетном двигателе часто коробка передач располагается в картере, отлитом за одно целое с картером двигателя. Здесь же размещено и сцепление. Такая же конструкция силового узла у мотоколясок. От вторичного вала коробки передач идет цепная передача к главной передаче.

Главная передача состоит из разъемного картера, шлицевого ведущего вала, ведущей и ведомой шестерен для движения вперед, ведущей и ведомой шестерен заднего хода, соединенных между собой через паразитную промежуточную шестерню.

Вращение на колеса передается через дифференциал, размещенный в этом же картере. Передний и задний ход включаются с помощью кулачковой муфты, скользящей по шлицам вала, на котором насажены ведущие шестерни. Передвижная муфта перемещается с помощью вилки и проводка.

Такой механизм переключения переднего и заднего хода можно применить на микроавтомобиле с любым мотоциклетным двигателем, объединенным в единый блок с коробкой передач и не имеющим передачи заднего хода.

Рама и ходовая часть не очень сложны для изготовления. Если затруднительно их сделать самому, то можно приобрести в магазине. В большинстве рассмотренных в первой главе самодельных микроавтомобилей ходовая часть и силовая передача отличаются своей оригинальностью. Покажем это на примерах.

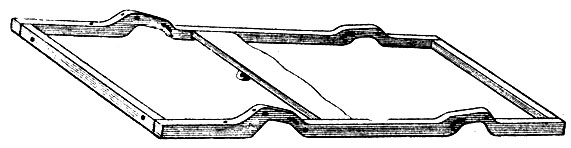

На автомобиле «Золушка» рама сварная из балок П-образного профиля, которые сделаны из 3-миллиметрового стального листа. Чтобы снизить высоту кузова, продольные лонжероны рамы изготовлены фасонными, изогнуты в виде арок над передним и задним мостами. С боков рамы приварены кронштейны, на которых крепятся несущие конструкции кузова (рис. 31).

Рис. 31. Рама автомобиля 'Золушка'

Как уже отмечалось, двигатель автомобиля использован от мотоцикла К-750, коробка передач и сцепление взяты от автомобиля «Москвич-402».

Вилки кардана и удлинителя, а также дифференциал применены от автомобиля «Москвич-401». Сам же карданный вал изготовлен из цельнотянутой полуторадюймовой трубы. Подвеска всех четырех колес, имеющих мотоциклетные шины, независимая, с рычагами маятникового типа. Амортизаторы гидравлические от мотоцикла «Ява», а также изготовлены самим конструктором,

Рама микроавтомобиля, построенного в Харьковском автодорожном институте, представляет собой эллиптические сварные трубы, сделанные из стального листа толщиной 1 мм. Заготовки труб выгибались на эллиптической оправке сечением 65×20 мм, затем соединялись газовой сваркой. После этого производилась правка изготовленных отрезков легких, но жестких труб и зачистка швов. Из отрезков труб собирались элементы рамы.

На автомобиле установлен мотоциклетный двигатель М-75 со сцеплением. Коробка передач, передний и задний мосты взяты от автомобиля «Москвич», а колеса от автомобиля «Запорожец».

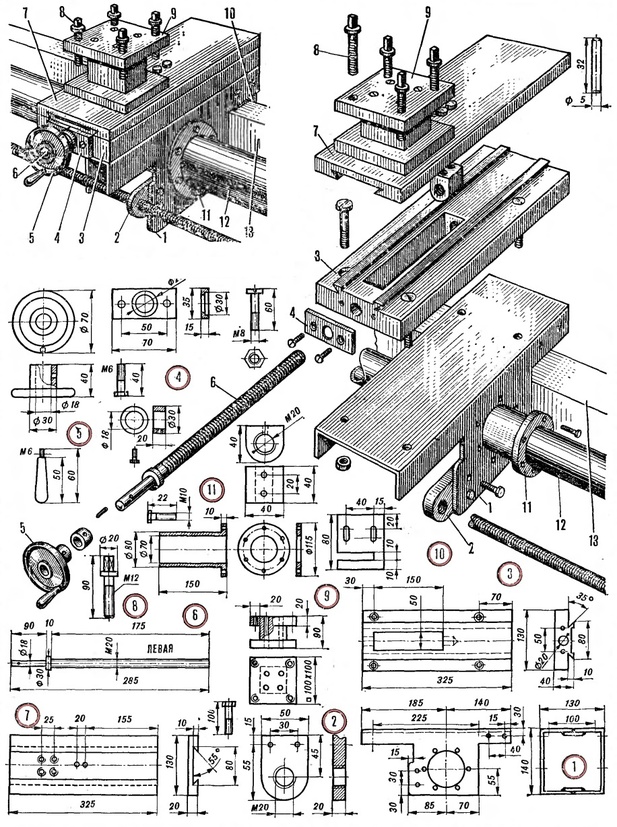

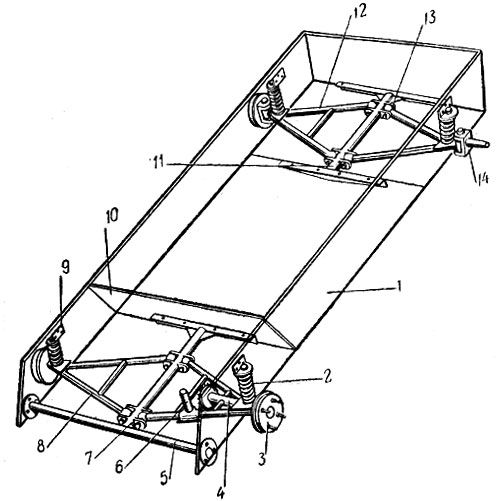

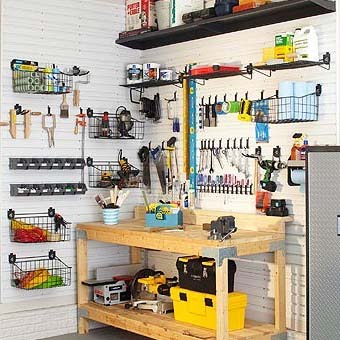

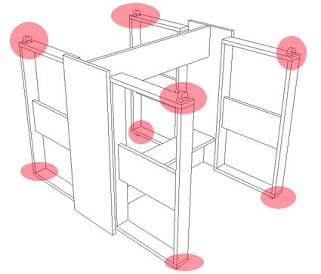

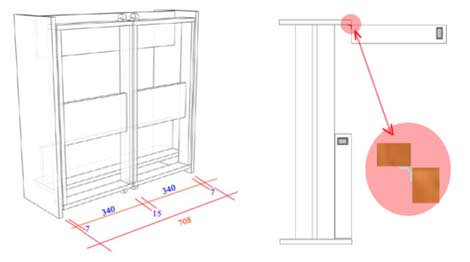

Рассмотрим конструкцию микролитражного автомобиля, изготовленного автозаводцами (рис. 32). Как видно из рисунка, несущий кузов крепится к двум Т-образным подрамникам 7 и 11, напоминающим хребтовую раму, разрезанную на две части. Подрамник изготовлен из труб и включает в себя центральную продольную трубу и две поперечины. Одна из поперечин заднего подрамника выполнена из уголка и приварена к продольной трубе с помощью косынок. Эта поперечина короче, чем изготовленная из трубы. К центральной трубе подрамника на резиновых втулках присоединены рычаги подвески колес 8 и 12. Рычаги задней и передней подвесок аналогичны между собой.

Рис. 32. Ходовая часть и несущий кузов: 1 — боковина остова кузова; 2 — пружина подвески; 3 — тормозной барабан; 4 — ведущая полуось со звездочкой; 5 — поперечная труба заднего подрамника; 6 — опора крепления двигателя; 7 — задний подрамник; 8 — одноплечевой рычаг подвески задних колес; 9 — кронштейн крепления верхнего конца пружины подвески; 10 — задняя перегородка остова кузова; 11 — передний подрамник; 12 — одноплечевой рычаг подвески передних колес; 13 — шарнирный механизм; 14 — поворотная цапфа переднего колеса

На одном из задних А-образных рычагов устанавливается двигатель, который приводит во вращение ведущее колесо. При такой установке двигателя межосевое расстояние главной передачи остается всегда постоянным, независимо от амплитуды колебаний подвески Шины и диски колес применены от мотороллера Т-200. В микроавтомобиле «Муравей», о котором уже упоминалось ранее, ходовая часть более совершенная. Используя как основу несущий кузов автомобиля, его создатели для облегчения изготовления шасси сделали его из отдельных узлов: переднего подрамника с органами управления, переднего моста (который взят от мотоколяски СМЗ), рамы, связывающей передний и задний мосты, и заднего моста. К заднему мосту крепится рама силового агрегата.

Задний мост изготовлен на базе переднего моста мотоколяски СЗМ, но немного изменен. Так, к его рычагам подвески вместо шкворней крепятся переделанные ступицы задней подвески мотоколяски, полуоси удлинены.

Очень важно, что создатели этого микроавтомобиля для удобства обслуживания и ремонта разместили двигатель, дифференциал и задний мост так, что в случае необходимости их легко можно отделить от остальных частей.

Автомобили «Юный сибиряк» и «Юный сибиряк-62» имеют рамную конструкцию. Рамы их служат основанием для крепления всех остальных узлов и агрегатов.

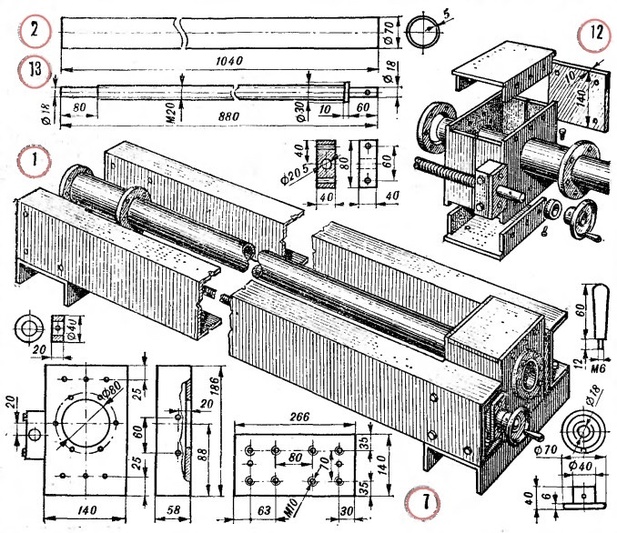

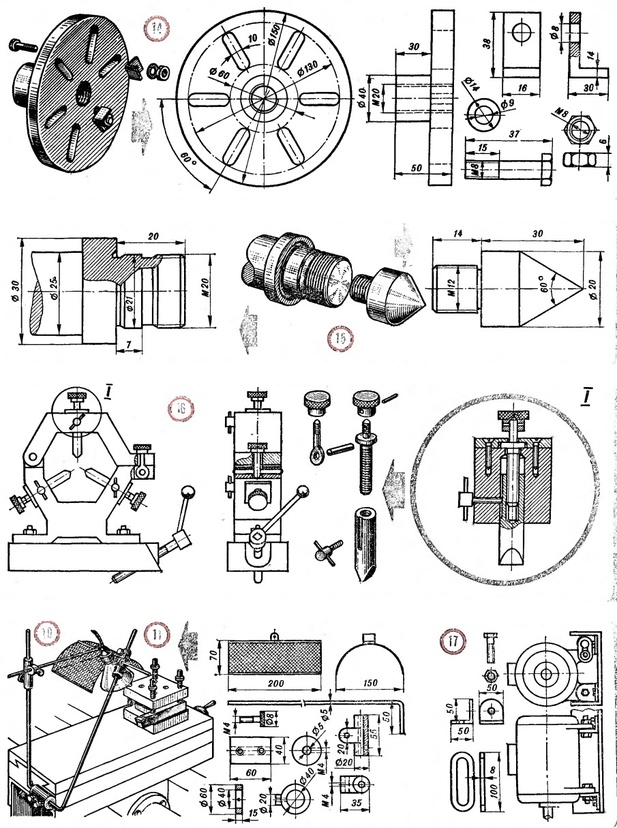

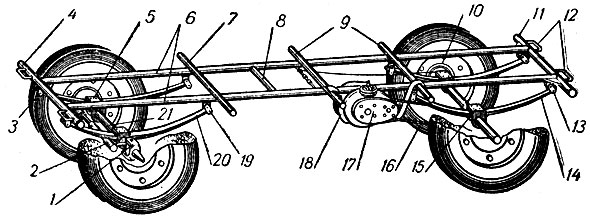

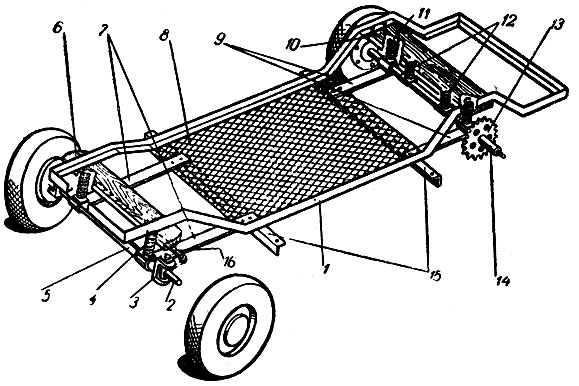

Рама автомобиля «Юный сибиряк» (рис. 33) сварная, состоит из двух продольных балок 6 диаметром 32 мм и двух поперечных балок 4 и 11 с таким же диаметром, к которым привариваются скобы буфера 12. Кроме того, на автомобиле есть три поперечные балки, изготовленные из труб диаметром 25 мм, являющиеся основанием шасси автомобиля. Каркас кузова и капота из труб такого же диаметра.

Рис. 33. Рама и ходовая часть микроавтомобиля 'Юный сибиряк': 1 — поворотная цапфа; 2 — рулевая трапеция; 3 — передняя проушина крепления рессор; 4 — передняя поперечная балка рамы; 5 — узел крепления рессор; 6 — продольные трубы рамы; 7 — поперечная балка; 8 — распорная балка; 9 — поперечная балка; 10 — тормозной барабан; 11 — задняя поперечная балка рамы; 12 — скобы буфера; 13 — серьга для крепления задних концов рессор; 14 — задняя рессора; 15 — узел крепления задней рессоры; 16 — цепь главной передачи; 17 — двигатель; 18 — кронштейн крепления двигателя; 19 — серьга для крепления передней рессоры; 20 — передняя рессора; 21 — балка передней оси

Передний мост состоит из оси 21, изготовленной из прутковой стали диаметром 32 мм, являющейся балкой передней оси. Из такого же прутка берут два отрезка длиной по 60 мм, в которых сверлят отверстия диаметром 16 мм для шкворней, скрепляющих шарнирно-поворотные цапфы. Затем эти отрезки приваривают к балке под углом в 2°. Две поворотные цапфы 1, изготовленные из полосовой стали размером 50×10 мм и изогнутые в форме скобы, соединяют с полуосями, выточенными на токарном станке следующим образом. В середине скоб просверливают отверстия, в которые затем запрессовывают проточенные под размер концы полуосей и заваривают.

Полуоси имеют коническую форму с цилиндрическими заточками у основания и на конце, на них напрессовывают подшипники № 302 и 204, На подшипники надевают ступицу, выточенную из дюралюминия, с просверленными четырьмя отверстиями для крепления дисков колес. Ступица на полуоси закрепляется гайкой с шайбой и шплинтуется.

Заднюю ось изготавливают также из прутка диаметром 32 мм. На концах заготовки делают две конусные заточки. Изготовленные из дюралюминия ступицы устанавливают на концах задней оси с помощью шариковых подшипников.

Тормозные барабаны 10 и звездочка прикреплены к ступицам задних колес. В них имеются отверстия для болтов, крепящих диски колес. Привод от двигателя 17, объединенного в одном блоке с коробкой передач и сцеплением, осуществляется цепной передачей 16, выполняющей функцию главной передачи, на одно заднее колесо. Другое колесо имеет свободное качение.

Передний и задний мосты крепятся к раме с помощью рессор 20 и 14, изготовленных из старых рессорных листов автомобилей «Москвич», «Победа» или «Волга». Передние рессоры делают из одного листа, а задние имеют подлистники. Рессорный лист при изготовлении нагревают, затем обрубают в горячем состоянии до необходимого размера с учетом запаса на изгиб петли (диаметром 25 мм) — ушка рессоры. Для устранения стука в петлю впрессовывают резиновую втулку. Соединяется рессора с рамой посредством специальных рессорных пальцев и проушин. Задние концы рессор присоединяются не к проушинам, а имеют специальные качающие шарнирные серьги 13 и 19.

Грузовой автомобиль «Юный сибиряк-62» имеет независимую заднюю подвеску с механическими амортизаторами фрикционного типа и пружинные рессоры. Передача крутящего момента от двигателя на задние ведущие колеса осуществляется роликовой цепью через редуктор с дифференциальным механизмом и блоком переключения заднего хода. Эти агрегаты заднего моста взяты от мотоколяски.

Если предусмотрен кардан для передачи вращения от коробки передач к дифференциалу или от дифференциала к полуосям, когда ведущие колеса на двухшарнирной качающейся подвеске, узлы его желательно брать заводского изготовления. Для легких микроавтомобилей с двигателем объемом не более 400 см3 можно использовать карданы от мотоколяски или мотоцикла М-62. На более тяжелых лучше установить карданы от автомобилей «Москвич» или «Запорожец». При самодельных карданных валах рекомендуется брать стальные трубы с толщиной стенки 2-3 мм и внутренним диаметром не более 55 мм. Остальные элементы карданной передачи лучше применять заводского изготовления.

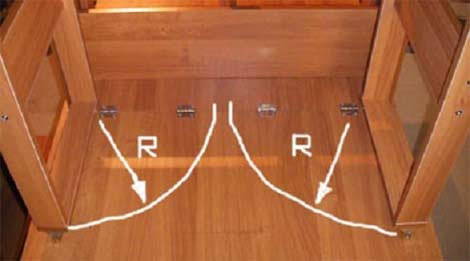

Дифференциалы следует брать от автомобилей «Запорожец», «Москвич-401» или использовать главную передачу вместе с дифференциалом от мотоколяски СЗА и СЗБ и грузового мотороллера. На микролитражных автомобилях, имеющих дифференциал и независимую подвеску ведущих колес, можно не устанавливать карданные сочленения, идущие от дифференциала к полуосям. В этом случае колеса устанавливают на качающихся рычагах (подвеска маятникового типа), а вращение от дифференциала передается с помощью цепной передачи, как показано на рис. 34.

Рис. 34. Узел передачи вращения от дифференциала на ведущие колеса без карданного сочленения

Цепные передачи при такой конструкции выполняют роль колесных редукторов. При этом подвеска может быть либо торсионной, либо пружинной.

Цепи и звездочки мотоциклов и мотороллеров для передач микролитражного автомобиля можно выбрать, пользуясь приложением 5, в котором приводятся также максимальные усилия, допускаемые для каждого типа цепной передачи. Если окружное усилие больше, необходимо поставить более мощную цепь или две цепи.

Как уже отмечалось, раму изготавливают из малоуглеродистой стали либо труб круглого и овального сечения. Состоит она из продольных и поперечных балок, Устанавливаемых в местах приложения нагрузок. Рамы лучше всего делать сварные с усилением косынками в местах стыков. При этом следует избегать поперечных сварочных швов на лонжеронах.

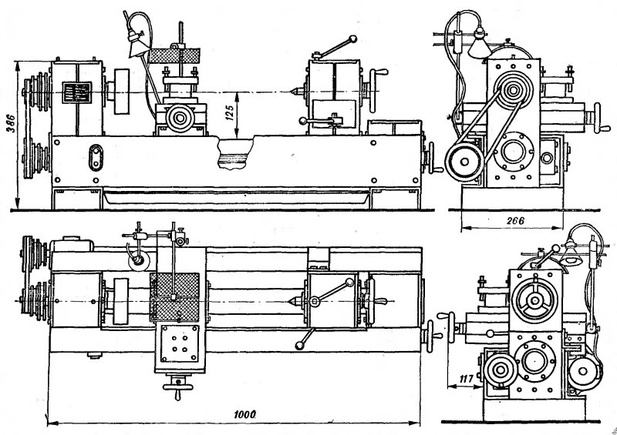

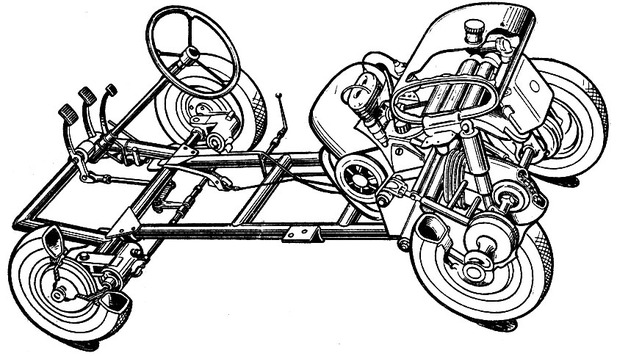

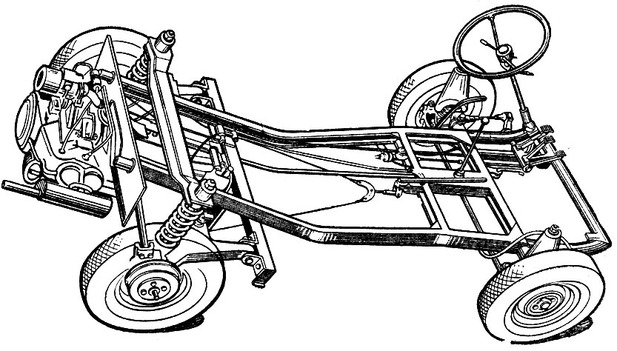

На рис. 35 и 36 показаны конструкции ходовой части четырехместных микролитражных автомобилей с задним расположением двигателя и независимой подвеской колес.

Рис. 35. Шасси микроавтомобиля с трубчатой рамой

Рис. 36. Шасси микроавтомобиля с рамой из коробчатого профиля

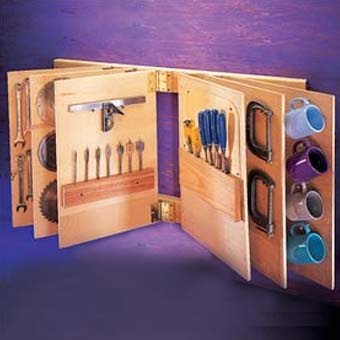

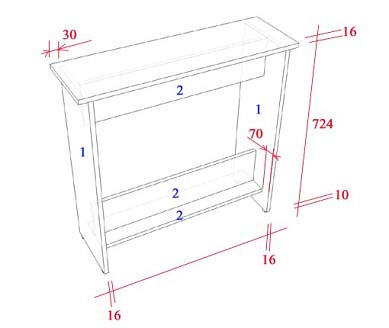

Рассмотрим конструкцию ходовой части автомобиля «Орленок» и «Малыш». Рама первого автомобиля (рис. 37) изготовлена из стального уголка, изогнутого над осями передних и задних колес, образуя над ними подобие дуг. К раме 1 в верхней части дуг прикреплены деревянные площадки 6 и 10 из твердой древесины или многослойной фанеры толщиной 10 мм. Подвеской служат спиральные пружины 4, 11 и 12, которые своей верхней частью соединены с деревянными площадками, а нижней — с балкой передней оси 5 и задней осью 14. Амортизаторов подвеска не имеет, так как автомобиль рассчитан для движения на малых скоростях.

Рис. 37. Ходовая часть автомобиля 'Орленок': 1 — рама автомобиля; 2 — поворотная цапфа; 3 — ушко поворотной цапфы; 4 — пружина передней подвески; 5 -балка передней оси; 6 — передняя поперечная площадка; 7 — реактивные рычаги передней подвески; 8 — пол кузова; 9 — реактивные рычаги задней подвески; 10 — задняя поперечная площадка; 11 — основная пружина задней подвески; 12 — дополнительные пружины задней подвески; 13 — ведомая звездочка главной передачи; 14 — задняя ось; 15 — поперечные балки крепления кузова; 16 — рулевая трапеция

Каркас кузова присоединяется к двум поперечным дюралевым уголкам 15, прикрепляемым к раме между передней и задней осями. Задняя ось 14 и балка передней оси 5 соединяются с кузовом продольными реактивными рычагами 7 и 9, изготовленными из полосовой стали, по два на каждую ось. Эти рычаги устанавливаются на резиновых втулках, что позволяет им несколько смещаться при прохождении колес по неровностям дороги. Балка передней оси изготавливается из уголковой стали размером 25×25 мм (лучше из швеллера) и имеет на концах ушки 3 для установки шкворня поворотных цапф 2.

Двигатель этой машины велосипедный, марки Д-4. Он не имеет коробки передач, и скорость при движении изменяется только за счет изменения положения дроссельной заслонки. На велосипеде двигатель запускается с ходу. Здесь же перед его пуском разгонять автомобиль, толкая его, очень неудобно. Поэтому предложено оригинальное пусковое устройство, по принципу которого можно запустить другие двигатели, не имеющие специальных пусковых устройств или стартеров (рис. 38). Рассмотрим это устройство.

Рис. 38. Сцепление и тормозное устройство автомобиля 'Орленок': 1 — подшипник ведущего вала; 2 — ведущая звездочка; 3 — натяжной ролик; 4 — подшипник вилки переключения; 5 — возвратная пружина; 6 — вилка управления сцепления; 7 — двигатель; 8 — вентилятор; 9 — бензобак; 10 — подшипник пускового вала; 11 — цепь стартера; 12 — педаль стартера; 13 — храповой механизм стартера; 14 — кронштейн вентилятора; 15 — ведущий диск; 16 — ведомый диск; 17 — тормозная колодка; 18 — кронштейн крепления тормозной колодки; 19 — выжимной подшипник; 20 — скользящая втулка сцепления; 21 — пусковая звездочка; 22 — возвратная пружина

У двигателя снимают заводской механизм сцепления и с обеих сторон его в подшипниках 10 и 1, укрепленных на раме с помощью специальных скоб, устанавливают два вала. Слева по ходу автомобиля — ведомый вал, а справа — механизм стартера, состоящий из храповика и собачки пусковой звездочки 21, цепи 11 и педали 12, соединенной цепью с пусковой звездочкой. При нажиме на педаль собачка входит в зацепление с храповым колесом и проворачивает коленчатый вал двигателя. После снятия ноги с педали возвратная пружина 22 возвращает механизм в исходное положение.

Валик, расположенный слева от двигателя, имеет механизм сцепления и ведущую звездочку 2 главной передачи. Другая звездочка с большим числом зубьев укреплена на втулке ведущего колеса. На валу двигателя имеется диск 15, к нему на заклепках, в свою очередь, присоединен резиновый диск. На валу, на котором укреплена ведущая звездочка на шпонках или на шлицах, установлен ведомый диск 16. Он может перемещаться вдоль оси вала посредством вилки 6, соединенной тросом с рычагом в кабине водителя.

Передвигая стальной диск вправо, его можно ввести в зацепление с резиновым диском, укрепленным на валу двигателя. При этом крутящий момент от двигателя будет передаваться ведущему колесу. Передвижением рычага назад стальной диск выводится из зацепления с резиновым диском, и двигатель отсоединяется от ведущего колеса.

Передвигая диск еще влево, его можно привести в соприкосновение с тормозной колодкой 17, неподвижно укрепленной на раме автомобиля. Такое положение соответствует торможению ведущего колеса, а следовательно, и автомобиля.

Это простое устройство очень удобно в управлении, регулировке, и его нетрудно изготовить в домашних условиях.

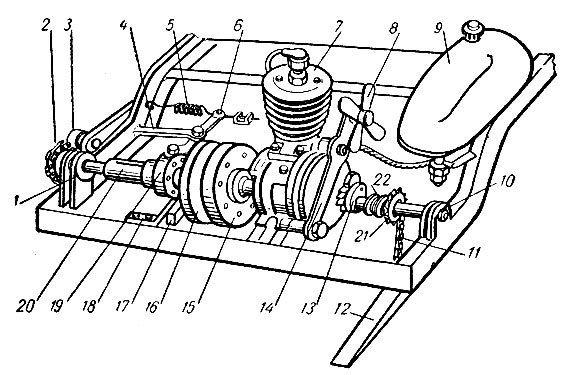

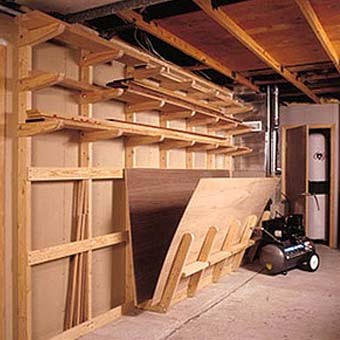

Шасси и главная передача автомобиля «Малыш» выполнены в другом стиле (рис. 39). Основой ходовой части является продольный лонжерон, проходящий посредине на две трети длины рамы. Спереди к нему прикреплены фасонная опорная балка передней подвески и нижние рычаги подвески передних управляемых колес. Посредине — три П-образные поперечины, служащие основанием для пола кузова. В конце продольного лонжерона укреплен подрамник, состоящий из поперечного лонжерона и двух продольных балок, связанных поперечиной из уголка. На подрамнике установлены силовой агрегат, тормозное устройство, коробка передач и главная передача. Задние колеса имеют независимую подвеску на рычагах. Подвеска передних и задних колес пружинная, без амортизаторов. В данной конструкции только двигатель и колеса заводские, а в остальном все детали и узлы изготовлены самостоятельно.

Рис. 39. Рама и ходовая часть микроавтомобиля 'Малыш': 1 — продольный лонжерон; 2 — рычаги подвески передних колес; 3 — рулевое колесо; 4 — педаль газа; 5 — рычаг переключения передач; 6 — поперечный лонжерон; 7 — бензобак; 8 — глушитель; 9 — двигатель; 10 — коробка передач; 11 — продольные балки подрамника; 12 — цепи главной передачи; 13 — рычаг задней подвески; 14 — педаль тормоза; 15 — педаль сцепления; 16 — пружина подвески; 17 — поворотная цапфа; 18 — рулевая трапеция; 19 — рулевой механизм секторного типа; 20 — передняя поперечина рамы; 21 — передний буфер; 22 — тормозной барабан

Завершив в основном компоновку ходовой части, можно приступить к созданию кузова автомобиля. Следует отметить, что все узлы и агрегаты автомобиля нужно конструировать не отдельно, а взаимосвязано.

В отдельных случаях конструкция кузова может оказать влияние на конструкцию шасси, подвески и наоборот. Поэтому не огорчайтесь, если придется несколько раз переделывать тот или иной узел. Здесь проявляются смекалка, инициатива и изобретательность.

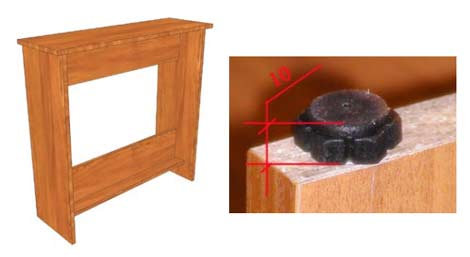

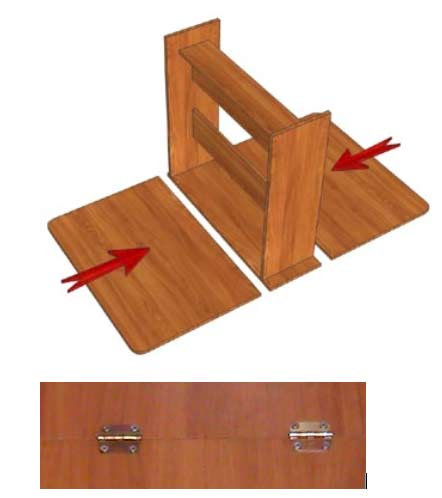

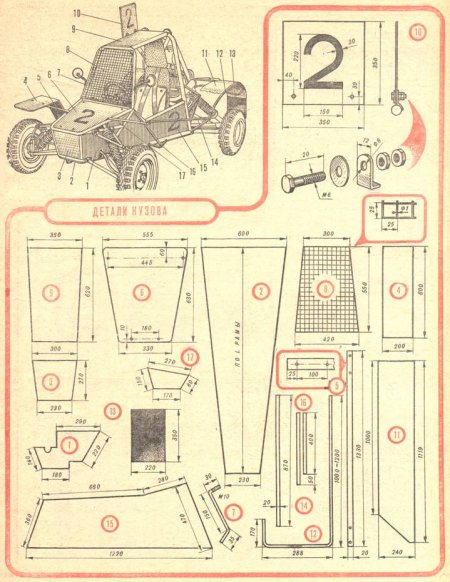

Данная петля совсем небольшая. Ее размер всего 45 мм. Но при этом она выполнена из довольно жесткого и толстого металла, в отличии от рояльных петель. На это нужно обратить особое внимание при выборе петель.

Данная петля совсем небольшая. Ее размер всего 45 мм. Но при этом она выполнена из довольно жесткого и толстого металла, в отличии от рояльных петель. На это нужно обратить особое внимание при выборе петель.

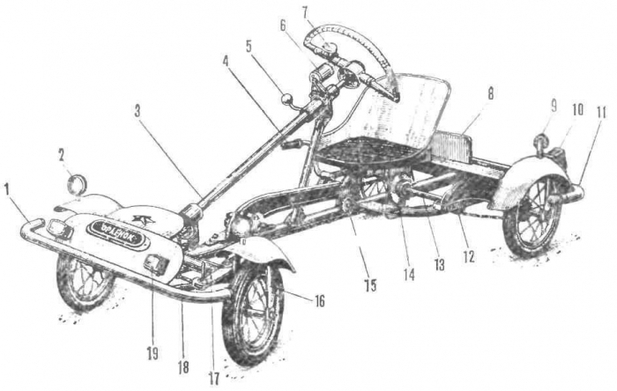

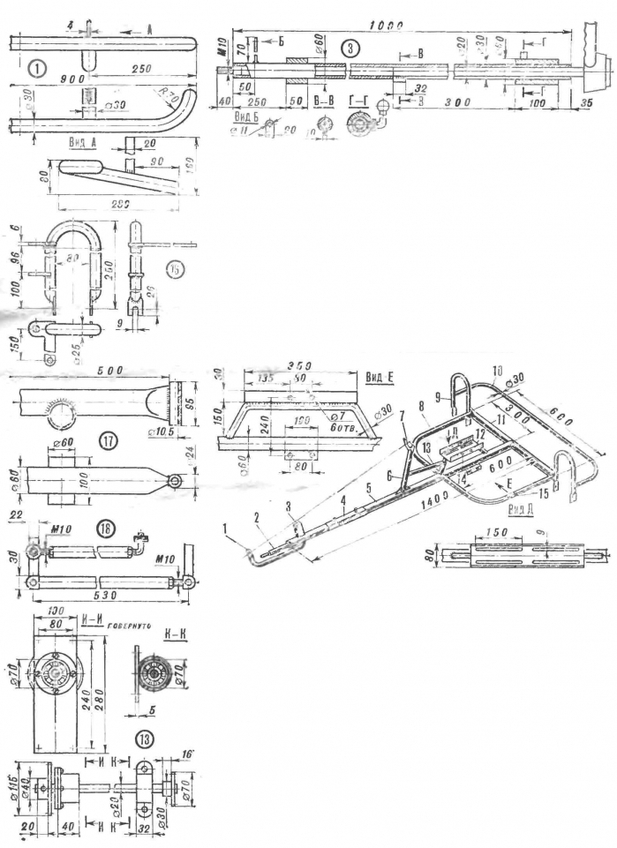

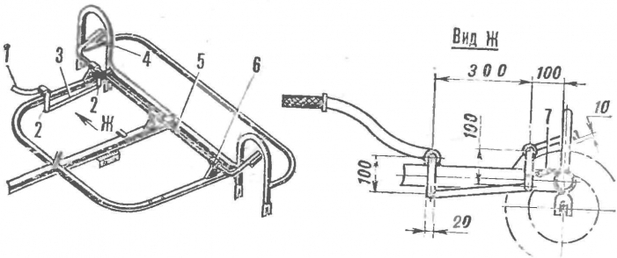

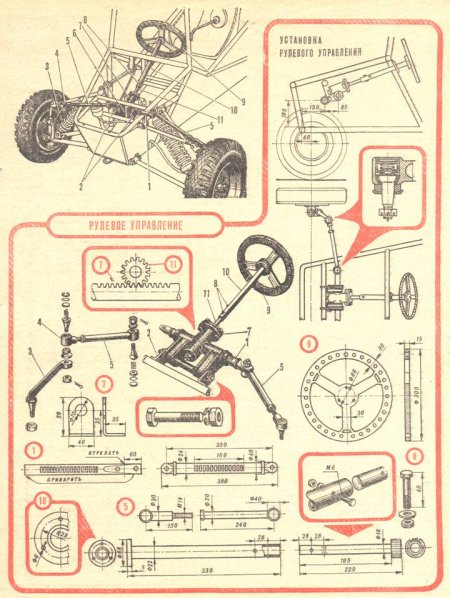

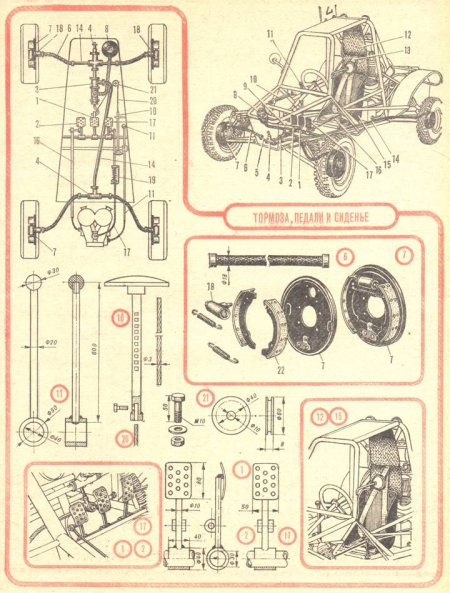

Колеса взяты от детских велосипедов. Они установлены в самодельных вилках, согнутых из трубы Ø 25 мм. Концы вилок имеют пластины с пазами под оси колес. Рулевое управление состоит из штурвала, рулевой колонки, тяг и стоек. Первый изготовлен из рулевого колеса автомобиля «Москвич 402». Для подгонки управления под рост водителя колонка выполнена раздвижной: ее труба имеет продольный паз, а конец штанги зуб из металлической полоски по ширине паза. Положение штурвала фиксируется боковым зажимом.

Колеса взяты от детских велосипедов. Они установлены в самодельных вилках, согнутых из трубы Ø 25 мм. Концы вилок имеют пластины с пазами под оси колес. Рулевое управление состоит из штурвала, рулевой колонки, тяг и стоек. Первый изготовлен из рулевого колеса автомобиля «Москвич 402». Для подгонки управления под рост водителя колонка выполнена раздвижной: ее труба имеет продольный паз, а конец штанги зуб из металлической полоски по ширине паза. Положение штурвала фиксируется боковым зажимом.