Простой в изготовлении контроллер шагового двигателя из старых деталей сканера

Простой в изготовлении контроллер шагового двигателя из старых деталей сканера

Самый простой способ изготовить самодельный ЧПУ станок — это распотрошить какой либо девайс имеющий шаговые двигатели. Например старый принтер или сканер.

Именно об изготовлении ЧПУ станка своими руками из последнего и пойдет речь в сегодняшней статье.

Итак, для создания небольшого станка нам потребуется выпотрошить старый сканер, из него можно извлечь следующие полезные вещи: микросхему ULN2003, шаговый двигатель и пару стальных прутков.

Кроме этого возьмем картонную коробку для изготовления корпуса нашего контроллера. Можно сделать ее и из текстолита или фанеры, особой разницы тут нет, просто картон легче обрабатывается простыми ножницами.

Подготовим инструменты, вот список того, что мы будем использовать:

Кусачки

Ножницы

Клеевой пистолет

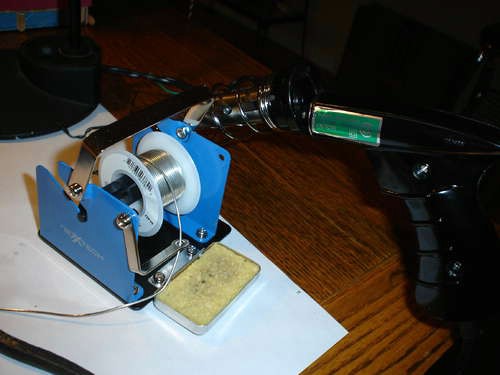

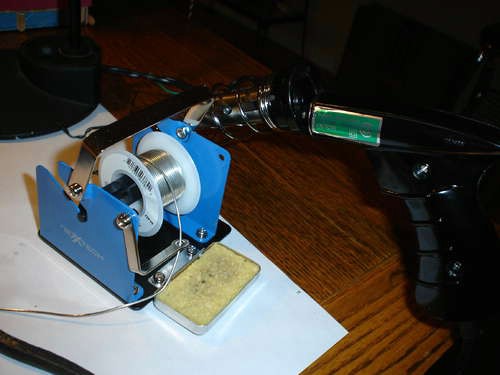

Паяльник и принадлежности для пайки

Для изготовления контроллера нам так же понадобиться:

Разъем DB-25 (на LPT порт) с проводом

Цилиндрическое гнездо для питания контроллера ЧПУ станка

Для испытательного стенда

Стержень с резьбой в качестве ходового винта

Подходящая под ходовой винт гайка

А так же разные шурупы, шайбы и куски древесины

Подключать все это будем к компьютеру, который имеет порт принтера, а в качестве программного обеспечения будем использовать программу для работы на ЧПУ станке TurboCNC.

Скачать TurboCNC можно здесь.

Приступаем к работе по изготовлению самодельного контроллера ЧПУ

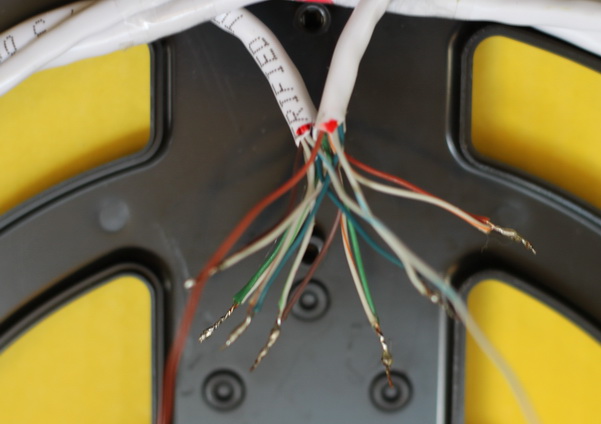

Для того, чтобы изготовить самодельный контроллер для ЧПУ станка извлекаем из сканера плату управления и шаговый двигатель. Для этого нужно просто снять стекло сканера и вывернуть несколько винтов.

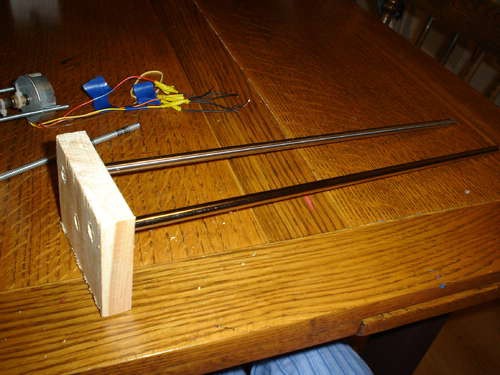

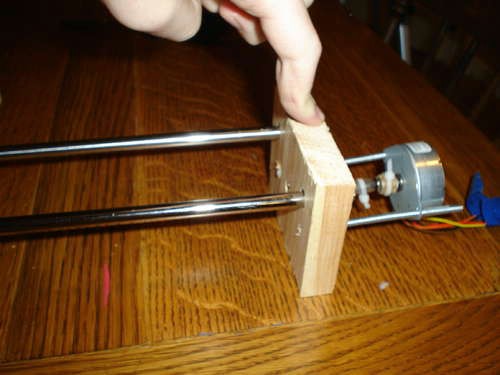

Кроме шагового двигателя и платы управления снимаем стальные стержни, которые будем использовать для изготовления тестового портала.

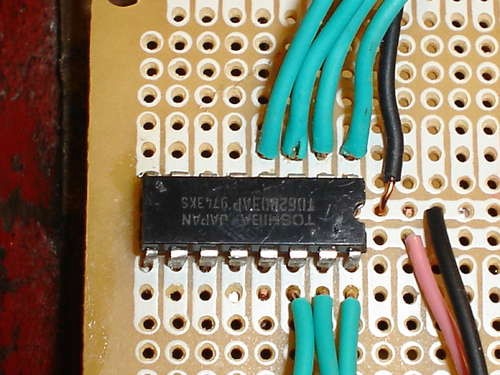

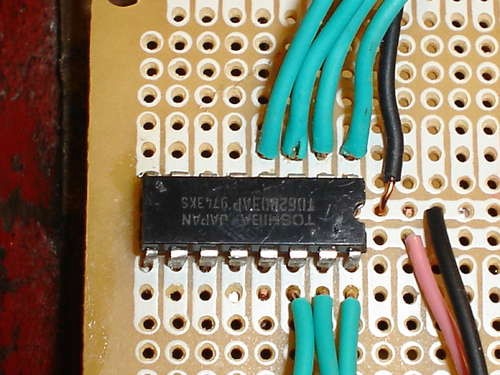

Нам нужна микросхема управления ULN2003. Если если ваш сканер собран на другой микрухе, то не беда, ULN2003 можно приобрести отдельно, стоимость ее не велика, около 10-20 рублей. Но если она имеется на плате, то ее нужно аккуратно выпаять. Сначала разгореваем паяльником олово и при помощи отсоса удаляем его. Потом аккуратно засовываем под микросхему конец отвертки и осторожно прикасаясь жалом паяльника к каждому выводу микросхемы, нажимаем на отвертку.

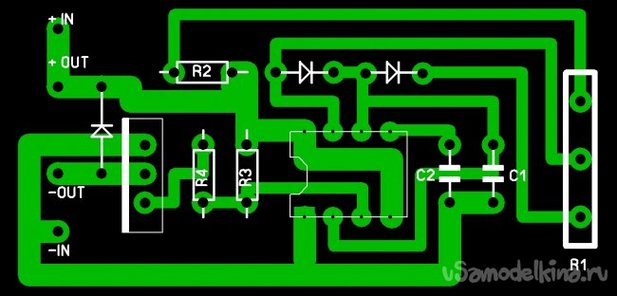

Изготовление схемы контроллера для ЧПУ станка

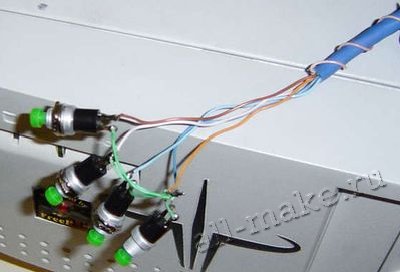

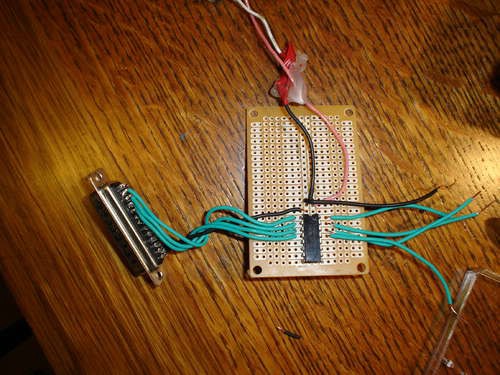

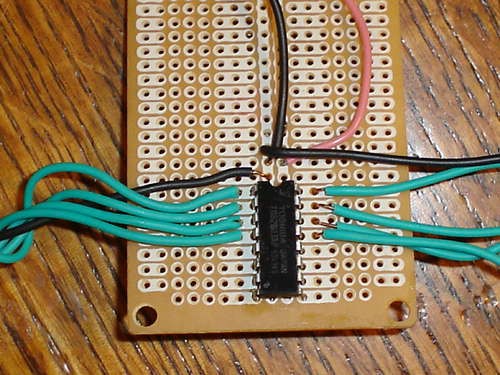

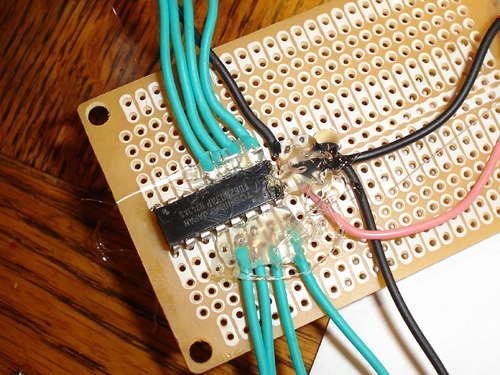

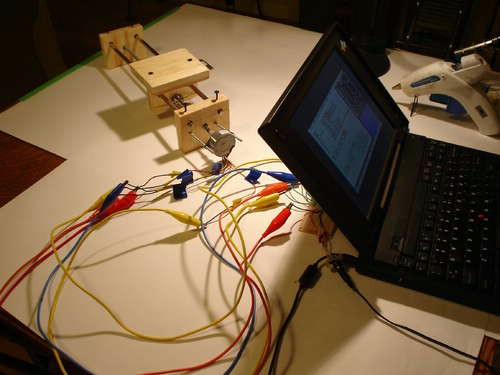

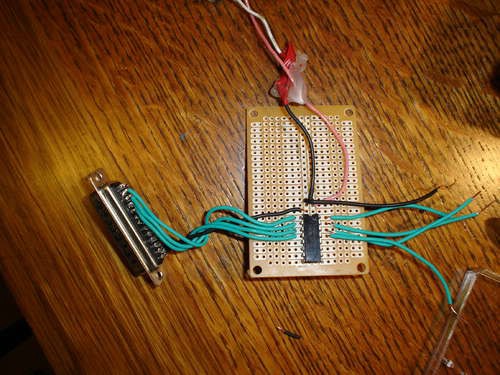

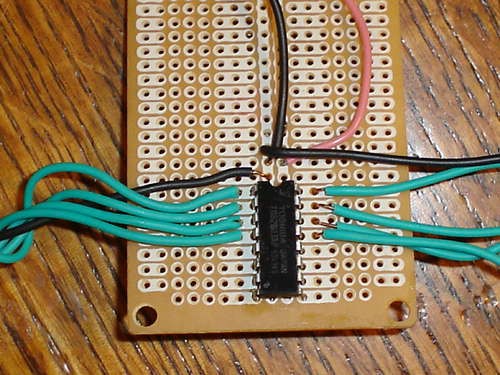

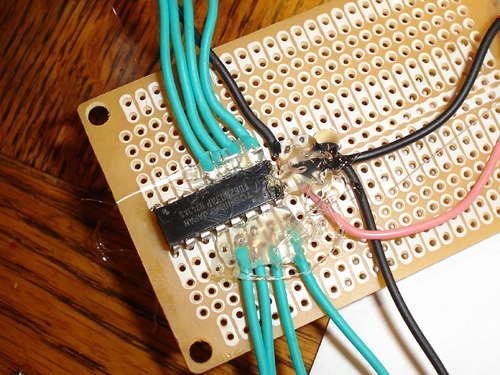

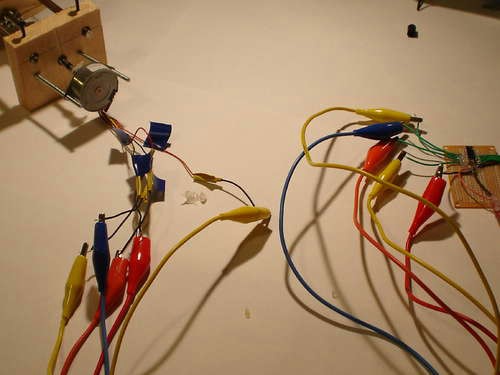

Аккуратно припаиваем микросхему на плату. Можно использовать макетную плату для первой сборки и проверки работоспособности контроллера.

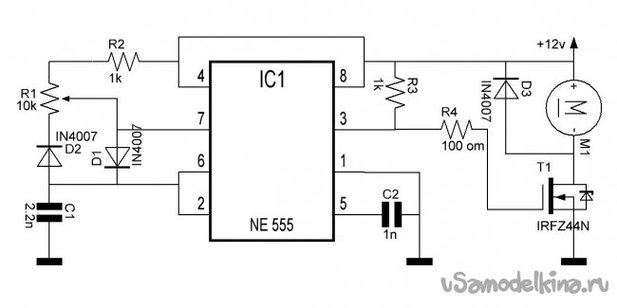

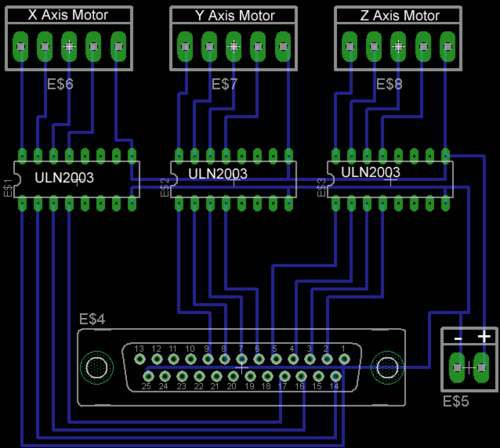

На макетной плате, что на фотографии, имеется две шины электропитания, поэтому положительный вывод ULN2003 (смотрим схему на рисунке ниже) припаиваем к одной из них, а отрицательный — к другой.

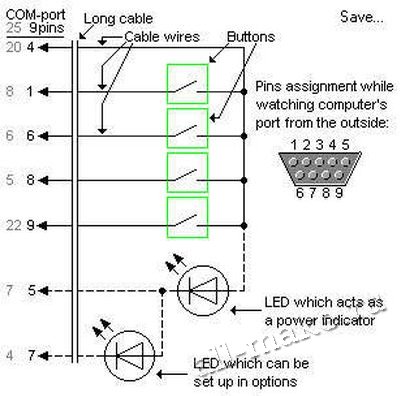

Затем, соединяем вывод 2 коннектора параллельного порта с выводом 1 ULN2003. Вывод 3 коннектора параллельного порта соединяется с выводом 2 ULN2003, вывод 4 — с выводом 3 ULN2003 и вывод 5 — с выводом 4 ULN2003.

Вывод нуля — 25 параллельного порта припаиваем к отрицательной шине питания макетной платы.

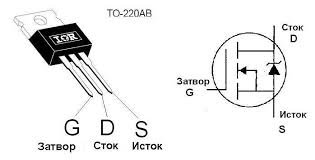

Теперь припаиваем шаговый двигатель к управляющему устройству.

Делать это придется методом научного тыка или найдя документацию на выводы вашего электродвигателя.

Легче всего припаять провода так, чтобы потом цеплять на них зажимы-крокодилы. Так же можно использовать клеммы с винтовым креплением или еще что-нибудь подобное.

Соединяем провода с выводами 16, 15, 14 и 13 микросхемы ULN2003.

Теперь припаиваем провод к положительной шине питания.

Управляющее устройство почти готово.

Остается подсоединить к шинам электропитания на макетной плате гнездо электропитания.

Для того, чтобы провода не отламывались, фиксируем из термоклеем из пистолета.

Установка Turbo CNC

С контроллером на базе микросхемы ULN2003 точно будет работать ПО Turbo CNC.

Как я уже писал, скачать Turbo CNC можно здесь.

Как установить программу, думаю объяснять не стоит.

Единственным нюансом Turbo CNC является то, что она хорошо работает под MS-DOS, в режимах совместимости Windows могут возникать ошибки.

На мой взгляд это плюс, так как можно за копейки собрать отдельный комп для ЧПУ станка или купить очень старый ноутбук.

Настройка Turbo CNC

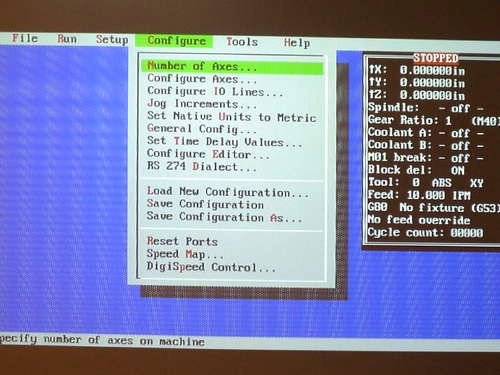

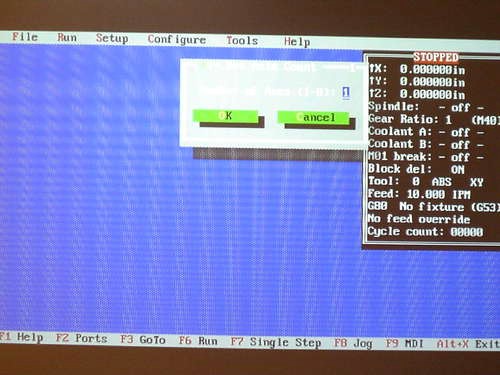

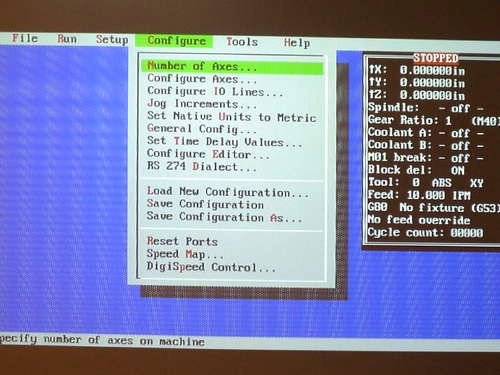

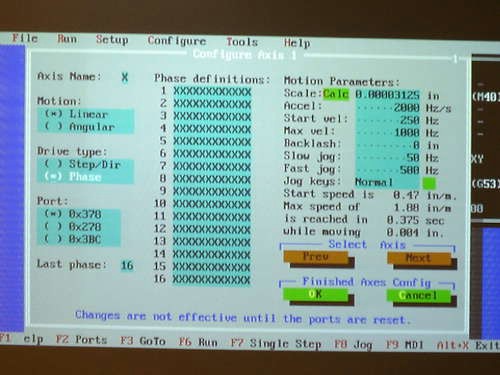

После загрузки Turbo CNC появиться экран, похожий на изображенный ниже.

Нажимаем пробел. Теперь мы находимся в главном меню программы.

Жмем F1, и при помощи клавиш со стрелками выбираем меню «Configure».

Затем выбераем «number of axis». Жмем Enter.

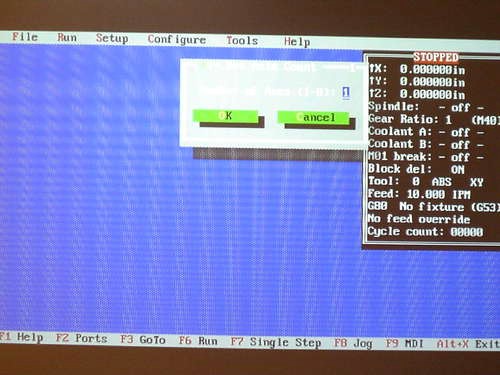

Вводим количество осей, которые будут использоваться. Поскольку у нас только один мотор, выбираем «1». Жмем Enter чтобы продолжить. Снова жмем F1 и в меню «Configure» выбираем пункт «Configure axes», затем дважды жмем Enter.

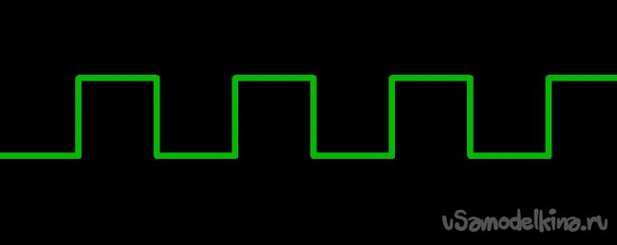

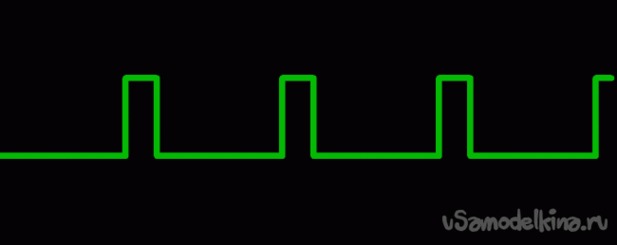

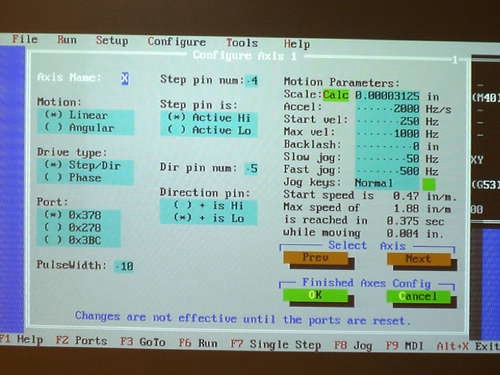

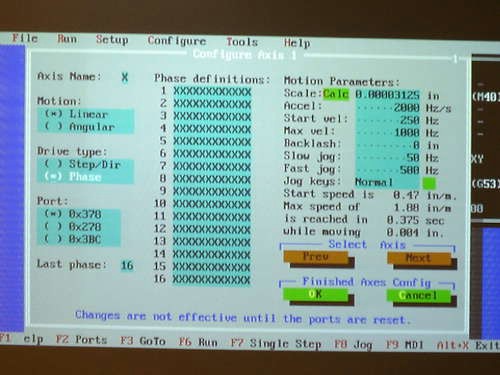

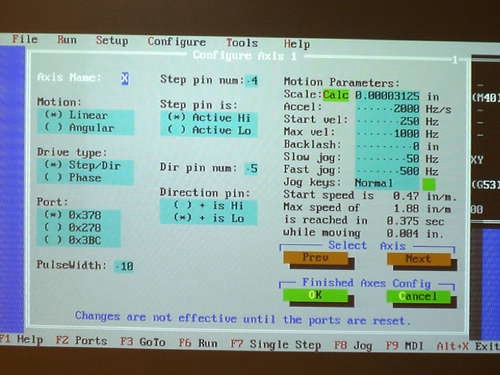

Появится следующий экран. Нажимайте Tab пока не перейдете к ячейке «Drive Type». При помощи стрелки вниз выбираем пункт «Phase». Снова при помощи Tab выбираем ячейку «Scale». Чтобы использовать калькулятор, нам нужно найти число шагов, которые двигатель делает за один оборот. Зная номер модели двигателя, можно установить на сколько градусов он поворачивается за один шаг. Чтобы найти число шагов, которые двигатель делает за один оборот, теперь нужно поделить 360 на число градусов за один шаг. Например, если мотор поворачивается за один шаг на 7,5 градусов, 360 поделить на 7,5 получится 48. Число, которое получится у вас, забиваем в калькулятор шкалы (scale calculator).

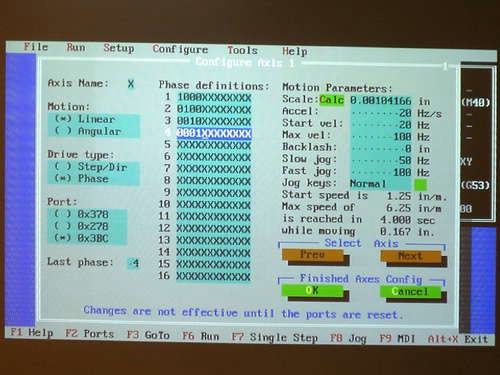

Остальные настройки оставляем как есть. Жмем OK, и копируем число в ячейке Scale в такую же ячейку на другом компьютере. В ячейке Acceleration установите значение 20, поскольку установленных по умолчанию 2000 слишком много для нашей системы. Начальную скорость установите равной 20, а максимальную — 175. Нажимаем Tab пока не дойдете до пункта «Last Phase». Устанавливаем в нем значение 4. Нажимаем Tab пока не дойдем до первого ряда иксов.

Копируем следующее в четыре первых ячейки:

1000XXXXXXXX

0100XXXXXXXX

0010XXXXXXXX

0001XXXXXXXX

Остальные ячейки оставляем без изменений. Выбираем OK.

Теперь Turbo CNC настроен на работу с нашим контроллером.

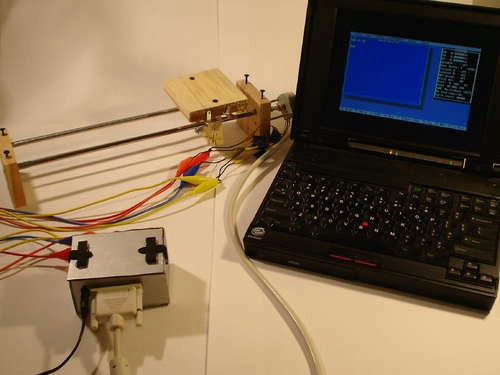

Изготавливаем тестовую ось ЧПУ станка

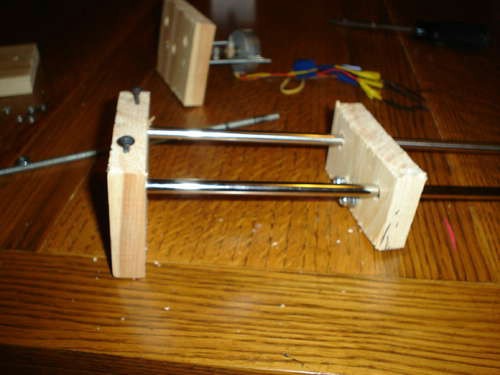

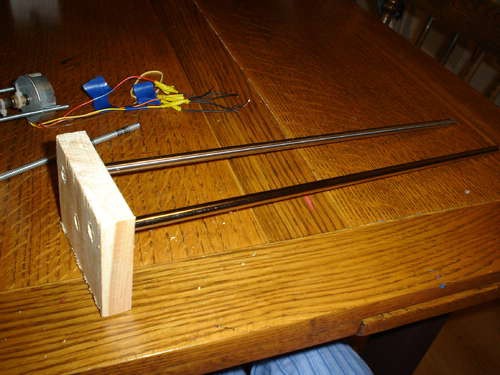

Отрезаем 3 деревянных бруска и скрепляем их друг с другом. Чтобы получить ровные отверстия проводим на поверхности дерева ровную линию. Сверлим на линии два отверстия. Еще 1 отверстие делаем посередине ниже первых двух. Отсоединяем бруски друг от друга.

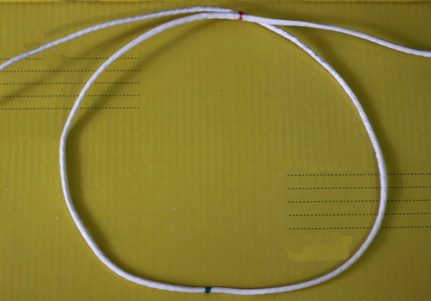

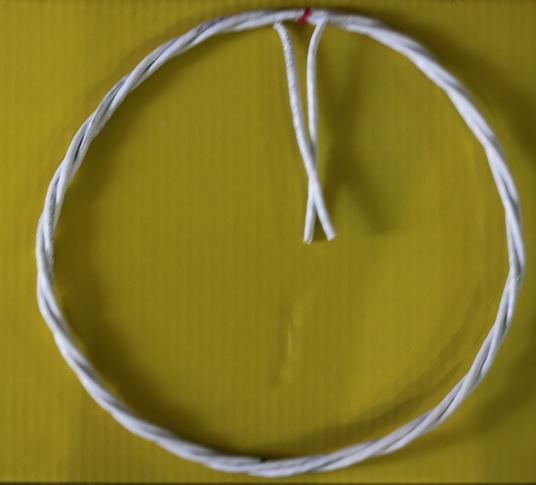

Через два отверстия, что находятся на одной линии, вставляем стальные прутки. Закрепить прутки проще всего с помощью небольших шурупов.

Продеваем прутки на второй деревянный брусок.

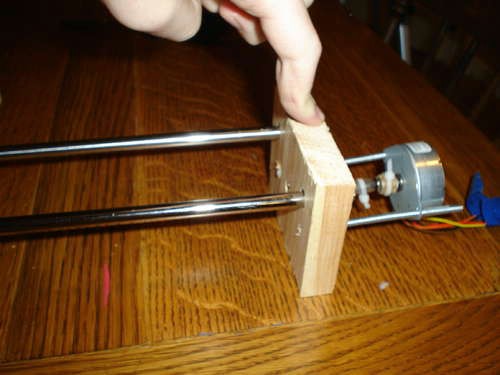

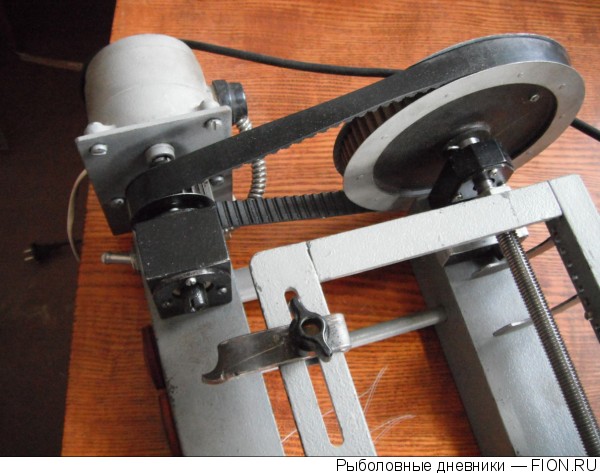

На одной стороне крепим двигатель.

Чтобы закрепить шаговый электродвигатель, можно воспользоваться двумя отрезками стержня с резьбой 1/8.

Брусок с шаговым двигателем надеваем на свободный конец стальных прутов.

Снова крепим их шурупами.

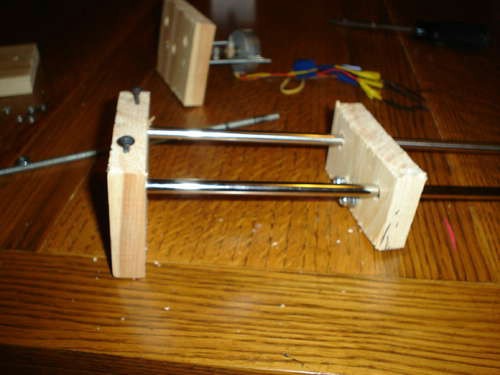

Сквозь третье отверстие продеваем ходовой винт. На него ставим гайку и затем вставляем в отверстие во втором бруске.

Поворачиваем винт до тех пор, пока он не пройдет сквозь все отверстия и не дойдет до вала двигателя.

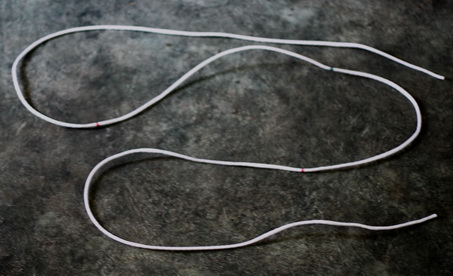

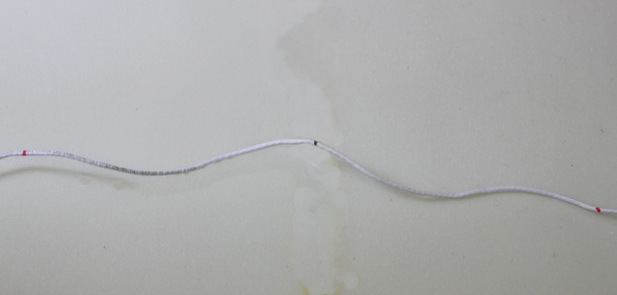

Соединить вал двигателя и стержень проще всего при помощи резинового шланга и зажимов из проволоки.

На втором бруске ходовая гайка удерживается с помощью дополнительных гаек и винтов.

И в завершение, отрезаем брусок из дерева для подставки.

Крепим ее шурупами ко второму бруску.

Проверяем, установлена ли подставка ровно на поверхности.

Регулировать положение подставки на поверхности можно при помощи дополнительных винтов и гаек.

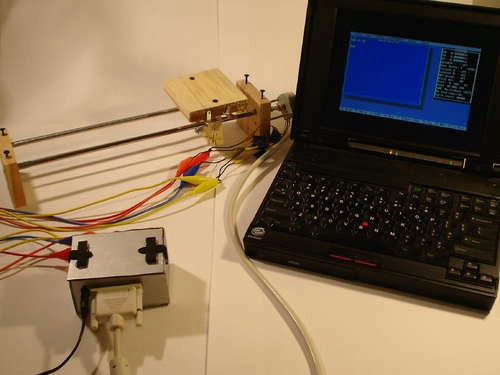

Тестирование

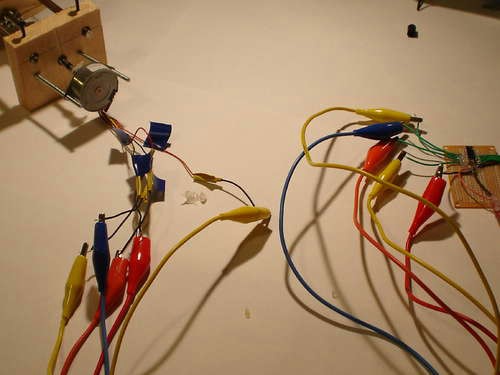

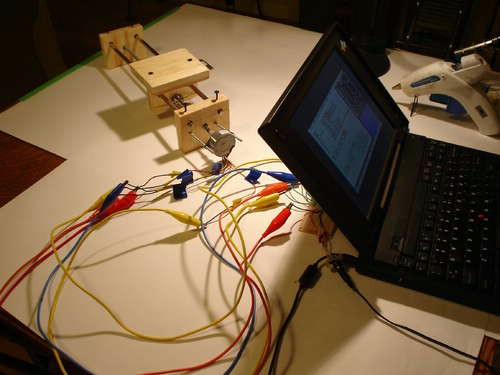

Соединяем двигатель с контроллером.

Для этого соедините общий провод шагового двигателя (смотрите документацию к двигателю) с проводом, который был припаян к положительной шине питания.

Другие четыре провода соединяем путем проб и ошибок.

Просто цепляем их все, и затем меняем порядок соединения, если шаговый двигатель делает два шага вперед и один назад или что-либо подобное.

Для тестирования подключаем 12 В 350 мА источник питания постоянного тока, проще всего использовать блок питания от компьютера.

Затем соединяем разъем DB25 c компьютером.

Смотрим и тестируем в TurboCNC правильно ли соединен двигатель.

В результате тестирования и проверки правильного подсоединения двигателя у вас должен получиться полностью работоспособная ость ЧПУ станка.

Чтобы проверить масштабирование нашего ЧПУ, прикрепляем к нему маркер и прогоняем тестовую программу.

Измеряем получившуюся линию. Если длина линии составляет порядка 2-3 см, устройство работает правильно.

В ином случае, проверяем вычисления которые мы делали выше.

Если все получилось, то поздравляю, самое трудное уже позади! Остаются мелочи.

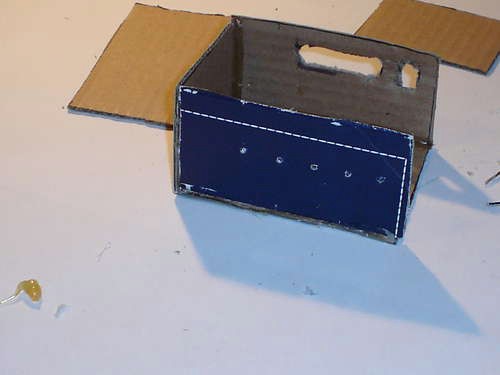

Делаем корпус для контроллера ЧПУ станка

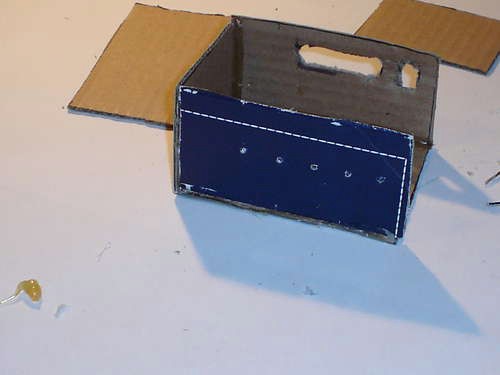

Изготовление корпуса для контроллера ЧПУ станка — это завершающий этап нашего станкостроения.

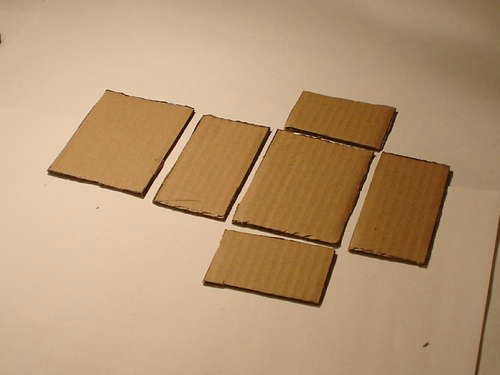

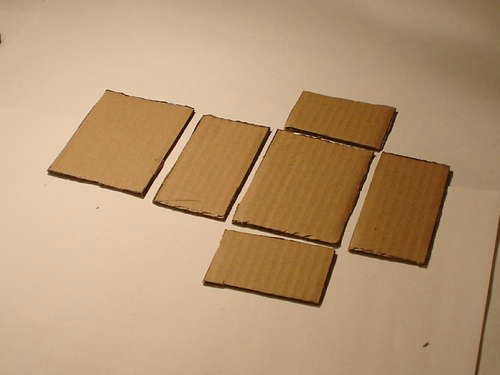

У нашего образца плата имеет размер 5 на 7,5 см, поэтому корпус сделаем размером 7,5 на 10 на 5 см, чтобы оставить достаточно места для проводов.

Из картонной коробки вырезаем стенки.

Вырезаем 2 прямоугольника размером 7,5 на 10 см, еще 2 размером 5 на 10 см и еще 2 размером 7,5 на 5 см.

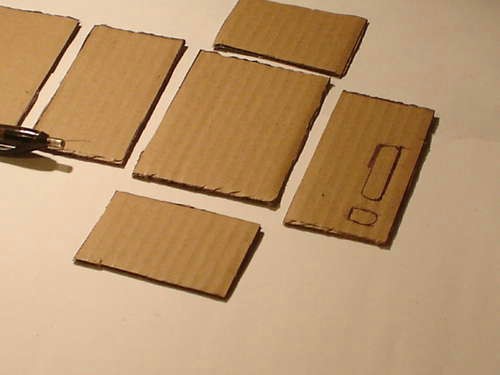

В них нужно вырезать отверстия для разъемов. Обведите контуры разъема параллельного порта на одной из 5 х 10 стенок.

На этой же стенке обведите контуры цилиндрического гнезда для питания постоянного тока. Вырежьте по контурам оба отверстия.

То, что вы будете делать дальше, зависит от того, припаивали ли вы к проводам двигателя разъемы.

Если да, то закрепите их снаружи второй пока пустой стенки размером 5 х 10. Если нет, проткните в стенке 5 отверстий для проводов. При помощи клеевого пистолета соедините все стенки вместе. Снаружи углы можно зафикстировать прозрачным скотчем. Корпус нашего контроллера ЧПУ станка можно покрасить.

Теперь нужно вставить все компоненты внутрь корпуса.

Убедитесь, что на разъемы попало достаточно много клея, потому что они будут подвергаться большим нагрузкам.

Чтобы коробка оставалась закрытой, нужно сделать защелки. Из пенопласта вырезаем пару ушек. Затем вырезаем пару полос и четыре небольших квадратика. Приклеиваем по два квадратика к каждой из полос как показано на рисунке. Клеим ушки по обеим сторонам корпуса. Сверху коробки приклеи ваем полосы. Этим и завершаем изготовление корпуса.

Возможные применения нашего контроллера и собранного ЧПУ станка

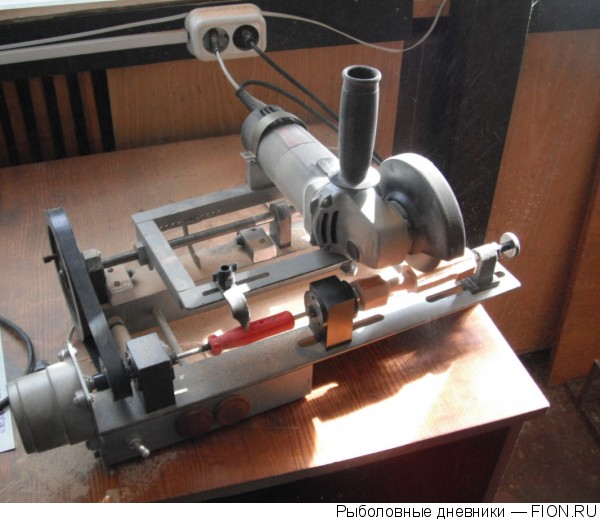

Этот контроллер и наш ЧПУ станок можно применять как плоттер, небольшой фрезер по дереву, пластику и гравировке. Необходимо только помнить о том, что двигатели не могут выдать большую мощность, и не пытаться работать фрезой на 10 с большой скоростью.

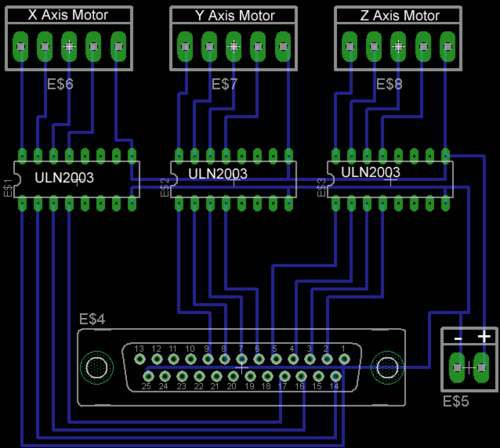

А вот схема и инструкции по изготовлению контроллера с тремя осями.

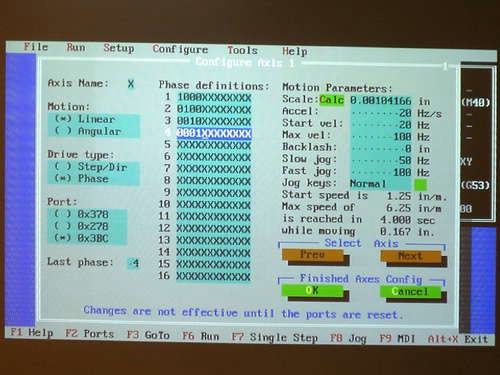

Чтобы настроить TurboCNC, повторяем все то, что у нас было указано выше, но в поле «number of axis» ставим 3.

Для настройки первой оси ничего из сделанного не меняем, для второй оси тоже, но в строках первых четырех фаз вводим следующее:

«XXXX1000XXXX

XXXX0100XXXX

XXXX0010XXXX

XXXX0001XXXX»

Для третьей оси в строках первых четырех полях вводим:

«XXXXXXXX1000

XXXXXXXX0100

XXXXXXXX0010

XXXXXXXX0001»

Данная статья является переводом с английского: Easy To Build Stepper Controller from Recycled Materials.

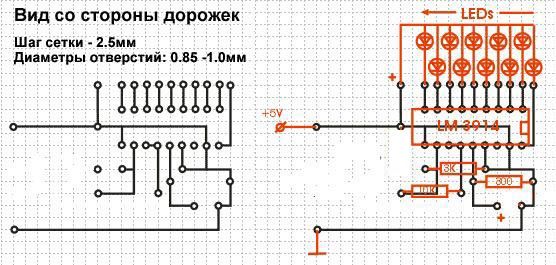

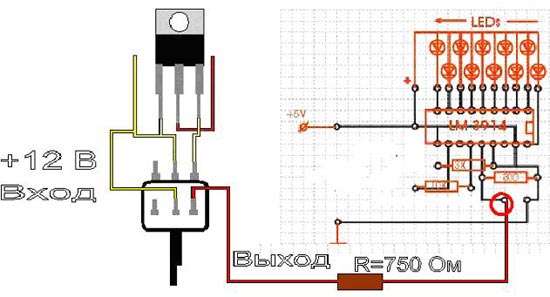

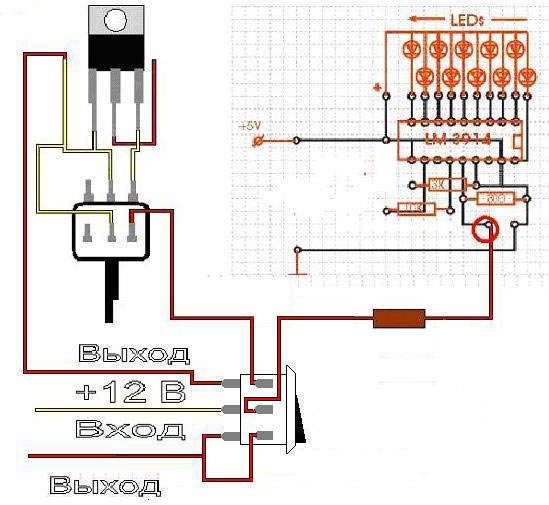

Схема включения микросхем LM3914, LM3915, LM3916

Схема включения микросхем LM3914, LM3915, LM3916