Миниатюрный токарный станок – достаточно точное устройство, на нем можно производить обработку с точностью 0,05 мм (0,1 мм в диаметре). Это достаточно для большинства работ, выполняемых моделистами даже в мелких масштабах.

ПРИНЦИП ПОСТРОЕНИЯ

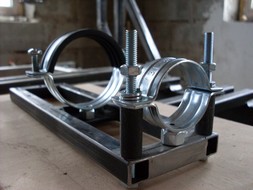

Приводом для токарного станка является мини-дрель. Устройства, изготовленные Питером Кларком и автором, используют разные модели Буффало Minicrаft, как старой, так и новой конструкцией корпуса. Удлиненная передняя часть старых моделей облегчает крепление, однако новые модели обладают значительными конструкционными преимуществами. Мини-дрель закреплена в двух деревянных зажимах – опорах, крайняя из которых имеет расширенные отверстия для крепления к основанию, что позволяет регулировать ось вращения станка при сборке и настройке. Такой подход снижает требование к точности деталей при изготовлении, а повышения точности добиваются окончательной регулировкой при сборке.

Токарный станок имеет плоский стол, изготовленный из стальной пластины и закрепленный на устойчивом деревянном основании. Токарные резцы закреплены на деревянных подставках и перемещаются при работе по металлическому столу. Опыт показал, что деревянная подставка резца легко скользит по гладкой поверхности стального листа, обеспечивая достаточную чистоту обработки не повреждая поверхность стола.

Резцы, закрепленные в держателях, были взяты от часового токарного станка Lorх. Такая конструкция позволяет удобно работать с очень маленькими деталями и заготовками и зачастую более предпочтительна, чем классическая конструкция с ходовым винтом. В конструкции держателя применен принцип трех опор на винтах, что позволяет легко регулировать высоту резца.

Продольное и поперечное перемещение инструмента производится произвольно вручную. Первоначально инструмент можно было жестко фиксировать, но опыт показал, что это ненужно. На фотографии показан упор скольжения для резца, имеющий возможность регулировки в закрепленном на задней стороне основания бруске. На конце упора имеется перпендикулярная жестко закрепленная либо поворотная шина. Такое устройство позволяет протачивать заготовки до строго установленного диаметра и делать проточку на конус под углом.

Дополнительные компоненты представляют из себя упорный центр, позволяющий обрабатывать длинные заготовки, сверлильная головка, приспособления для полировки и шлифования, а так же другие приспособления.

При использовании стандартного патрона minicrаft можно обрабатывать круглые заготовки до 6 мм диаметром и до 2 мм с помощью цангового зажима. При использовании дополнительных приспособлений (которые могут быть изготовлены на станке), можно закреплять заготовки до 10 мм диаметром.

Инструменты и материалы, используемые при изготовлении, самые обычные. При подборе древесины или фанеры только следует обратить внимание на отсутствие дефектов. Единственный специальный инструмент, который потребуется при изготовлении, это плашка для нарезания резьбы M3 с подходящим держателем.

Кроме того, потребуются винты, шурупы, гайки и шайбы, несколько стальных стержней, сверла различного диаметра.

Как всегда, приступая к работе, не забывайте о мерах предосторожности и защитных средствах для глаз, особенно при использовании электроинструмента.

Рис. 1. Чертежи деталей основания.

ОСНОВАНИЕ СТАНКА И СТОЛ

Материалы: Фанера толщиной 18 и 9 мм. Стальная пластина толщиной 3 мм. Винты и гайки M6 и M4, шурупы и шайбы.

Сборка: Вырежьте деревянное основание, подставку и металлический стол. Две длинных стороны металлического стола должны быть строго параллельны. Подставка под стол имеет немного меньшие размеры, чем сам стол со всех четырех сторон. Разметьте отверстия. Обратите внимание, что на столе будет крепиться задняя бабка и учитывайте это при разметке отверстий. Просверлите все отверстия. Раззенкуйте отверстия в пластине стола. Убедитесь, что в раззенкованные отверстия помещаются потайные головки болтов крепления и не выступают над плоскостью стола. Шестигранные гайки утоплены в древесину основания. Гайка сама образует шестигранное отверстие из круглого. Для этого с нижней стороны основания рассверливают отверстия на глубину 4 мм диаметром 7 мм и затягивают в нее гайку, используя продетый в отверстие болт с шайбой большой площади.

Рис. 2. Запрессовка гайки.

Соберите стол, прокладку и основание (рис 3). Разметьте и вырежьте обе несущих стойки для мини-дрели. Дрель должна входить в отверстия не слишком туго. Окончательную затяжку нужно будет произвести в процессе регулировки. Переднюю стойку нужно стянуть несколько туже, а заднюю только слегка поджать. Два отверстия для винтов крепления задней опоры к основанию должны иметь несколько больший диаметр для возможности дальнейшей регулировки. Эти болты крепления обязательно должны иметь шайбы (на чертеже не показаны). Вставьте мини-дрель в переднюю опору и несильно затяните ее, затем слегка затяните заднюю опору и только после этого закрутите болты, крепящие заднюю опору к основанию.

Рис. 3. Сборка основания.

Регулировка: Закрепите в патроне дрели длинный ровный стержень. Стержень необходимо проверить на изгиб, поместив его на ровное стекло и поворачивая его, контролировать зазор между ним и стеклом по всей длине. Так же необходимо проверить, не занимает ли стержень одну и ту же позицию при прокатывании его по стеклу. Старайтесь использовать стержень максимального диаметра, который возможно зажать в патрон мини-дрели.

Отрегулируйте заднюю опору так, чтобы испытательный стержень был строго параллелен поверхности стола (рис 4). Это можно сделать с помощью простого самодельного индикатора, представляющего собой что-либо типа иглы, закрепленной в резцедержателе. Передвигая этот индикатор вдоль всей длины испытательного стержня, контролируйте расстояние от стержня до стола. Когда расстояние станет одинаковым, можно считать, что ось станка горизонтальна относительно стола.

Рис. 4. регулировка оси мотора.

Дальше необходимо произвести регулировку испытательного стержня относительно продольных сторон стола. Это можно сделать по той же методике.

Повторите контроль и регулировки несколько раз до окончательной затяжки болтов крепления задней опоры.

ЗАДНЯЯ БАБКА

Материалы: Для изготовления задней бабки необходимы две полоски 3 и 1,5 мм стали в качестве направляющей, 12 мм фанера или древесина твердых пород и брусок для корпуса задней бабки из того же материала. Так же необходимы ось для крепления сверлильного патрона, два болта с потайными головками, гайки М3 и шурупы.

Рис. 5. Направляющие.

Сборка: Направляющая состоит из двух стальных полосок. Нижняя полоска несколько уже поэтому верхняя должна выступать вперед. Такая конструкция обеспечивает беспрепятственное перемещение основания задней бабки вдоль направляющей. Просверлите два отверстия диаметром 4 мм через обе пластины. Несколько больший диаметр отверстий необходим для дальнейшей регулировки направляющей. Разметьте и просверлите отверстия в столе и основании для крепления направляющей и установите ее с помощью болтов и гаек М3 (рис 6). Проверьте и отрегулируйте направляющую так, чтобы ее внутренний край был строго параллелен оси станка.

Рис. 6. Установка направляющих.

Задняя бабка изготовлена из двух кусков древесины и скреплена тремя шурупами (рис 7).

Рис. 7. Задняя бабка.

Для того, чтобы точно просверлить отверстие для оси патрона, воспользуйтесь таким способом: Измерьте диаметр оси, установите в патрон станка сверло меньшего диаметра и просверлите отверстие в корпусе задней бабки перемещая ее вдоль направляющей (рис 8). Затем замените сверло на немного больший диаметр и рассверлите уже имеющееся отверстие. Так за несколько проходов с увеличением диаметра сверла получаем отверстие нужного диаметра с максимальной точностью по оси станка.

Рис. 8. Позиционировании задней бабки.

При необходимости можно закрепить ось патрона более жестко. Для этого нужно сделать пропил на боковой стороне корпуса задней бабки со стороны направляющей и, вставив ось стянуть винтом корпус.

РЕЗЦЕДЕРЖАТЕЛЬ

Держатели резцов сконструированы для свободного перемещения их по поверхности стола с возможностью точного позиционирования на упоре, который будет описан ниже.

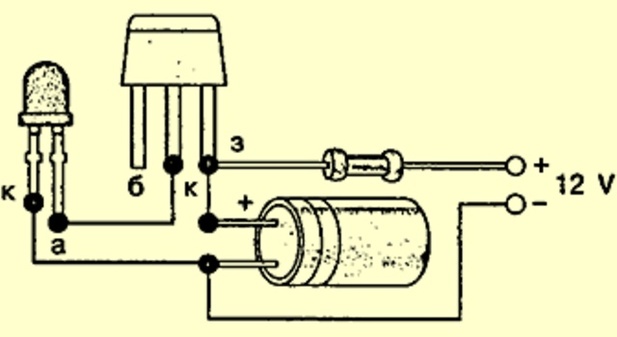

Корпус держателя резца имеет три опорных винта М3, упирающиеся в металлическую шайбу на подставке. Эти винты позволяют точно отрегулировать высоту резца над столом. Для корпуса резцедержателя лучше взять латунный брусок, но можно применить как стальной, так и алюминиевый. Болтом M5 держатель резца закреплен на подставке (рис 9).

Рис. 9. Резцедержатель.

Материалы: Фанера 12мм. Гайка и болт M5. Шайба M6. Металлический брусок (латунь, сталь или алюминий) 8х16х18мм. Четыре винта M3.

Изготовление: Разметьте и вырежьте подставку резцедержателя из фанеры. Просверлите отверстие 5мм для осевого болта. На нижней стороне подставки рассверлите отверстие и запрессуйте, как было описано ранее, в него гайку М5. Снимите фаску на подставке со стороны рабочей поверхности резца. Фаска позволяет применить более широкую подставку, при этом силы резания приложены по оси, проходящей через площадь подставки (рис 10).

Рис. 10.

Вырежьте корпус резцедержателя, просверлите отверстия – в центре 5мм диаметром, четыре отверстия с резьбой M3 и одно в торце бруска под установку резца диаметром 4 мм (рис 11). Для удобства регулировки можно отверстия под регулировочные винты М3 на половину глубины резцедержателя рассверлить сверлом немного большего диаметра.

Рис. 11.

Необходимо изготовить и заточить резцы. Для начала пробуйте сделать два резца, один полукруглый, другой с отогнутым концом (рис 12). Это можно сделать, используя шлифовальный диск в мини-дрели, установив заготовку в резцедержатель. Для более подробной информации о резцах обратитесь к технической литературе, например, книга «Любительский токарный станок» L.H.Sparey.

Рис. 12. Резцы.

После заточки отрегулируйте резец по высоте с помощью трех установочных винтов и окончательно закрепите резцедержатель затяжкой центрального болта.

ИСПОЛЬЗОВАНИЕ ТОКАРНОГО СТАНКА

После изготовления вышеописанных компонентов, токарный станок в принципе готов и его можно использовать для изготовления последующих деталей.

Мы подошли к заключительной части описания изготовления станка Fonly. Если у кто-нибудь появятся какие либо идеи или конструкции приспособлений с подробными описаниями мы будем рады опубликовать их. Уже существует множество приспособлений для токарного станка Fonly. Ниже предлагается описание только некоторых, которые можно считать самыми полезными.

Регулировка глубины обработки

Ограничитель глубины обработки, это отрезок круглого прута диаметром 5mm, который проходит через переднюю опору крепления мини-дрели и фиксируемый стопорным винтом. Стопорный винт установлен в дополнительном бруске, прикрепленном к основанию и передней опоре крепления мини-дрели Стопорный винт может иметь обычную шестигранную головку или пластиковую фигурную ручку.

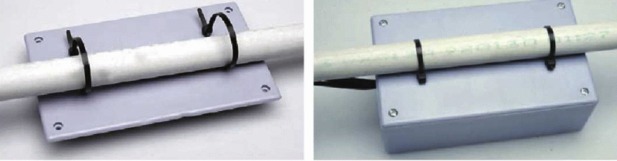

Внутри дополнительного бруска запрессована гайка для стопорного винта. С помощью такой конструкции можно легко зафиксировать пруток в любом положении по длине и обеспечить ограничение прохода резца вдоль заготовки. (рис 13).

Рис. 13. Ограничитель глубины обработки.

Опора для регулировки глубины обработки обеспечивает точность и повторяемость в обработке. В принципе, все направления обработки можно снабдить регуляторами, однако опишем винтовую регулировку только глубины резания опоры. Используя эту опору, можно обрабатывать несколько заготовок до одинакового диаметра. Поворачивая опору, можно точить конические поверхности с заданным углом обработки.

На рисунке 14 представлена конструкция опоры для обеспечения глубины обработки.

Рис. 14. Опора для обеспечения глубины обработки.

Винт M6 используется для изменения глубины обработки. Резьба M6 имеет шаг 1мм, поэтому один оборот винта увеличивает глубину реза на 1м. Если нанести маркировку на головке винта, можно получить более высокую точность. Например, диск с 10 делениями, нанесенный на головку винта, дает точность изменения глубины реза 0,1мм.

Данный узел состоит из четырех основных деталей: винт; опора с гайкой; направляющая скольжения и зажим.

Винт – отрезок резьбового стержня скругленный с одной стороны и снабженный ручкой для поворота с другой. Пружина, установленная на винте, предотвращает люфт при регулировке. Опора с гайкой закреплена на задней стороне основания станка с помощью шурупов.

Опора имеет направляющую втулку с винтом M4 и гайкой для фиксации упора скольжения в рабочем положении, которая скреплена с опорой и основанием станка шурупами. Упор скольжения состоит из отрезка круглого стержня (около 10мм) и куска прямоугольной шины (толщиной 3-5мм). Прямоугольная шина закреплена в вырезе стержня небольшим винтом. Упор скольжения собирается окончательно и тщательно выравнивается и проверяется относительно параллельности оси станка.

При желании можно изготовить сменный упор скольжения, у которого есть возможность поворота упорной шины, который применяется для обработки конусов. Его полезно снабдить фиксатором угла и шкалой.

ДРУГИЕ КОМПОНЕНТЫ И ПРИСПОСОБЛЕНИЯ

Есть еще много других приспособлений, которые можно добавить к токарному станку Fonly.

Рисунок 15 — изготовление суппорта.

Рис. 15. Изготовление суппорта.

Суппорт обеспечивает закрепление на станке дополнительных конструкций, таких, например, как упорный центр и промежуточная опора. Промежуточная опора необходима при обработке длинных трубок и стержней.

Промежуточная опора установленная на суппорте

Внутренний резец изготовлен из шестигранного прутка. Он нужен для проточки внутренних поверхностей заготовки. Его лучше закрепить в металлическом, а не деревянном держателе, т.к. при обработке он испытывает значительные нагрузки. Отверстие в держателе тоже должно быть шестигранным, чтобы обеспечить надежность закрепления резца. Данный узел должен быть изготовлен тщательно и надежно, чтобы обеспечить необходимый уровень безопасности при работе, т.к. обороты и мощность мини-дрели достаточно велики!

Рисунок 16 – Выглаживающий и внутренний резцы

Выглаживающий резец применяется для снижения шероховатости и уплотнения обрабатываемой поверхности. Обратите внимание на то, что между винтами крепления резцедержателя установлен отрезок 2мм стержня. Такая конструкция позволяет регулировать высоту резца. После сборки держателя на подставке и установке его в среднее положение по высоте, в патрон станка устанавливают сверло нужного диаметра и сверлят отверстие в держателе для установки резца. Таким образом ось резца будет совпадать с осью станка по высоте. Диаметр отверстия рекомендуется сделать 5 мм под стандартный выглаживающий резец.

И в заключение приводим без особых комментариев еще два приспособления.

Упорный центр и приспособление для сверления отверстий, расположенных на прямой линии.

При сверлении заготовка передвигается вдоль нижнего регулируемого упора для получения ряда отверстий.

Некоторые примеры работы на станке: